Text Hans-Robert Koch ––– Fotografie

Es ist ein unerwartetes Bild. In der großen, lichtdurchfluteten Fertigungshalle von Ripploh in Ostbevern stehen nicht nur Anreihschränke. Ein beachtlicher Teil der Schaltanlagen besteht aus Einzelschränken, d.h. aus Schränken, die als Stand-alone-Lösung eingesetzt werden. „Einzel-Schaltschränke haben bei uns mittlerweile einen Anteil von 20 Prozent“, erklärt Andreas Ripploh. „Wir haben einen Maschinenbauer als Kunden, der gibt pro Jahr 150 Einzelschränke in Auftrag.“ Und auch viele andere zählen dazu. Die Aufträge kommen etwa von Maschinenbauern, die Müllpressund Kälteanlagen herstellen. Alle setzen bei ihren speziellen Anwendungen auf Einzelschränke. „Das sind Kunden, die genau wissen, was sie brauchen – und die nehmen nur diese“, sagt der Geschäftsführer von Ripploh Elektrotechnik & Engineering.

Denn für die Anlagen sind von vornherein keine oder keine großen Erweiterungen geplant. Vielleicht gibt es noch 20 Prozent Platzreserve, die man sich zur Sicherheit hält. Die sind gegeben, um geringfügig nachzurüsten und zu erweitern. Da lassen sich noch Klemmen auf die Hutschiene setzen oder noch ein paar Sicherungsautomaten, Koppelrelais oder Schnittstellen einbauen. Dann ist das Ende der Fahnenstange erreicht. Aber die Maschinen an sich sind bei solchen Anwendungen nicht erweiterbar, sie sind abgeschlossene Systeme.

10–15 %

günstiger gegenüber Schaltschrank-Anreihkombinationen

1.800 mm

breite Einzelschränke können kleine Anreih-Kombinationen von bis zu drei Schränken einfach ersetzen

300 mm

tiefe Varianten bieten neue Einsatzmöglichkeiten etwa in der Gebäudeindustrie

Schneller

Durch angeformte Seitenwände inklusive Dach sowie weniger Einzelkomponenten sind Bestellung und Montage beim VX SE deutlich einfacher und schneller

Sicherer

Für höhere Schutzart-Anforderungen ist der VX SE optional auch in einer IP 66- und NEMA 4/4x-Ausführung erhältlich

Kompatibel

Anlagenbauer müssen beim Wechsel von VX auf den VX SE weder beim Engineering noch bei der Montage umdenken – alles bleibt gleich

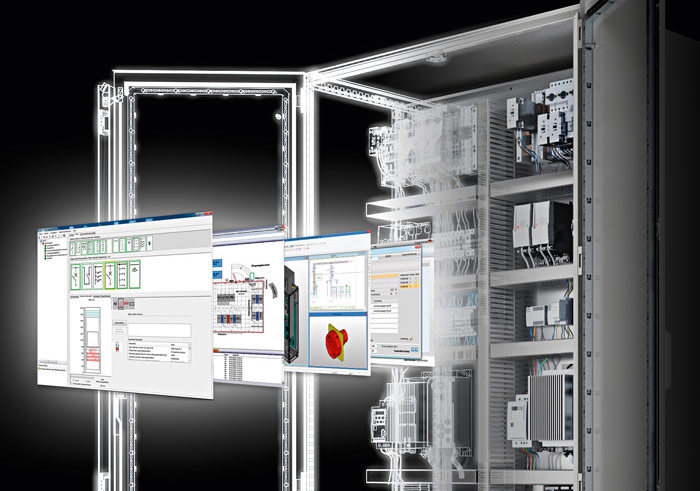

3D-ZWILLING ÄNDERT ALLES

„Der Ansatz der einfachen Erweiterbarkeit als Hintertür funktioniert heute so nicht mehr“, so Ripploh. „Der Trend ist, dass Anlagen mehr standardisiert geplant werden und Einzelschränke von vornherein eingeplant sind.“ Früher seien Anreihschränke immer die erste Wahl gewesen, weil man diese einfach durch Anreihung erweitern konnte. Es galt der Grundsatz: Fang schon mal an zu bauen, wir können ja immer noch erweitern. Das hat sich mit Einsatz des 3D-Zwillings im Engineering grundlegend geändert. Dadurch wisse man heute genauer, was man zu erwarten habe. „Wir machen die 3D-Aufbauplanung mit Eplan Pro Panel seit acht Jahren und wir routen jeden Schaltschrank seit fast 18 Jahren. Von daher kennen wir immer das exakte Layout des Schaltschranks auch in Losgröße 1“, betont Ripploh.

Ist das Engineering fertig, nimmt der Kunde es ab. „Braucht er noch mehr Einbauten, dann schauen wir, ob die noch in den Schrank reinpassen. Und wir wissen ganz schnell, was möglich ist. Wir müssen nicht erst alle Bauteile bestellen und testen, ob sie noch in den Einzelschrank passen. Wir sehen das im 3DAufbau – und wissen dann auch, ob die Tür noch zugeht“, schmunzelt der Unternehmer.

ENDE DER BASTELEI

Den Trend zur Standardisierung im Maschinen- und Anlagenbau hat Andreas Ripploh schon sehr früh erkannt und auch in seinem eigenen Engineering verankert. Der eigens entwickelte Schaltschrank-Konfigurator Unit-E ermöglicht das baukastenbasierte Engineering mit Komponenten, die im Eplan Engineering Configuration (EEC) hinterlegt sind. Bausteine für den Schaltschrankausbau lassen sich so individuell und schnell konfigurieren und aufeinander abstimmen. „Viele wollen das ‚Gebastel‘ nicht mehr, denn das ist nicht mehr kontrollierbar.“

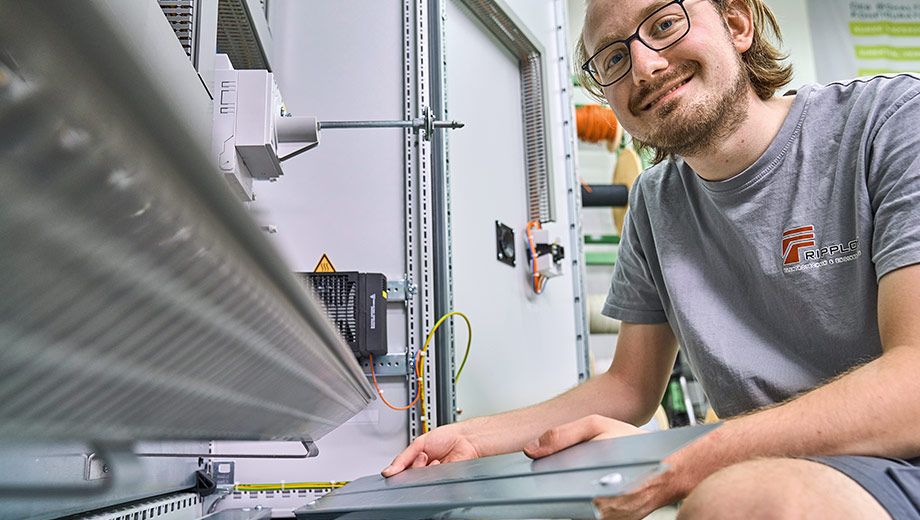

SOFORT LOSLEGEN

Passen alle Rahmenbedingungen wie Breite und Tiefe für den Einsatz eines Einzelschranks und ist klar, dass Erweiterungen nicht geplant sind, empfiehlt Ripploh seinen Kunden den neuen VX SE System- Einzelschrank von Rittal. Insbesondere deshalb, weil es ihnen auch um den Preis geht. „Insgesamt kommt man mit dem Einzelschrank auf Einsparungen von 10 bis 15 Prozent gegenüber einer Anreihschrank-Kombination. Große Einzelschränke müssten wir sonst mit zwei Anreihschränken aufbauen“, bestätigt der Unternehmer. Von Vorteil ist zudem, dass der Anlagenbauer mit Einzelschränken sofort loslegen kann, denn Seitenwände und Dach müssen nicht erst montiert werden.

Auch müssen die Einzelteile mit dem Korpus nicht separat bestellt werden. Zudem können die Ripploh-Spezialisten kompakter bauen, da die Montageplatte durchgängig zur Verfügung steht – von 600 bis 1.800 mm breiten Schränken. „Wir haben im Einzelschrank einfach mehr Platz, können eine höhere Baudichte einbringen und den Schrank auch nach Fertigstellung einfacher transportieren. Das durchgängige Rastermaß vereinfacht den Fertigungsprozess deutlich, und mit dem VX-Systemzubehör haben wir vielfältige Ausbaumöglichkeiten etwa im Bodenbereich. Im Engineering können wir bei Bedarf einfach auf das Anreihsystem umstellen.“

GANZ ANDERE LIGA

In Sachen Qualität gebe es bei den Herstellern aber deutliche Unterschiede, meint Ripploh. „Für Rittal spricht nach wie vor die hohe Qualität bei Grundierung und Lackierung. Das ist eine ganz andere Liga – das muss man einfach sagen. Wir haben schon andere Schränke gehabt, da blätterte der Lack einfach ab.“ Und die Verfügbarkeit der Schränke sei gerade in diesen Tagen enorm wichtig. Denn coronabedingt gibt es immense Lieferprobleme.

Bei dem Spezialisten aus Ostbevern stehen deshalb gerade nicht wenige halb fertige Anlagen in den Gängen und können noch nicht ausgeliefert werden. Einzelne Bauteile wie Klemmen, Schalter, Steuerungen etc. sind derzeit schwer zu bekommen. Lieferverzögerungen auch bei namhaften Herstellern von sechs bis acht Wochen und mehr sind mittlerweile Alltag geworden. Das ist eine große Herausforderung für den Mittelständler mit 48 Mitarbeitern. „Insgesamt konnten wir uns trotz aktueller Marktsituation auf die Lieferfähigkeit von Rittal verlassen“, freut sich Andreas Ripploh.