Text Meinolf Droege ––– Fotografie

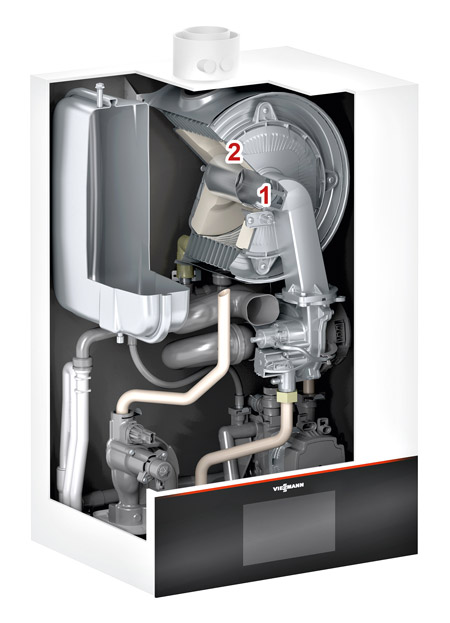

Auch modernste Heizungstechnologie braucht gelegentlich qualifizierte Services, um dauerhaft hohe Effizienzgrade zu sichern. Und Fachpersonal benötigt optimales Werkzeug, um effizient arbeiten zu können. Auch das stellt Viessmann den Fachbetrieben zur Verfügung. Zum Beispiel den Reinigungsspachtel – wenig spektakulär, aber seit Jahren bewährt und von fast jedem Wartungstechniker genutzt, um Wärmetauscher in Gasthermen schnell, gründlich und schonend von Ablagerungen zu reinigen. „Auch solche Produkte, die oft schon jahrelang im Programm sind, sehen wir uns regelmäßig an, um kosten- und qualitätsoptimierende Verbesserungen zu finden“, erklärt Anton Ewitsch, Global Lead Buyer Polymers bei Viessmann. „Mehrere Teams betreiben in den verschiedenen Produktgruppen eine Art KVP, also einen kontinuierlichen Verbesserungsprozess.“

Da Viessmann keine Spritzgießfertigung betreibt, wird für solche Produkte externes Know-how genutzt, hier erstmals das von LKH. „Und das war sehr überzeugend“, beschreibt der Experte den Beginn der Zusammenarbeit im Sommer 2021. „LKH hat nicht nur auf unsere Fragen nach Optimierungen des Griffs geantwortet, sondern proaktiv eine ganze Reihe von Verbesserungen entlang der gesamten Wertschöpfungskette vorgeschlagen – und auch gleich mit Zahlen unterfüttert. Ein nettes Bonbon: Das Unternehmen hat zudem noch das kostengünstigste Angebot gemacht.“

Nachhaltigkeit ist nicht nur eine Wertstoff-Frage

Im Kern ging es zunächst um die Kunststoffkomponente, den Griff. Er wurde konstruktiv überarbeitet, um ihn leichter und ergonomischer zu gestalten. Statt des bis dato eingesetzten Neuware-Polyamids mit 15 Prozent Glasfaser entsteht der Griff heute aus einem Polyamid-Rezyklat mit 30 Prozent Glasfaser. Weniger Gewicht heißt auch geringere Kosten und geringerer CO2-Fußabdruck. Und beide verringern sich dank der Umstellung auf 100 Prozent Rezyklat nochmals.

Im zweiten Schritt hat LKH Optimierungen weiterer Prozessschritte angeboten: Vom eigenverantwortlichen Zukauf des Blechteils über die Produktion bis zur Verpackung und Anlieferung auf Palette bei Viessmann. „Apropos Verpackung“, ergänzt Tahir Butt, Value & Cost Engineer Strategic Procurement bei Viessmann: „Auch die hat LKH überarbeitet. Sie ist kleiner, verbraucht damit weniger Material und es passen mehr Packungen auf jede Palette, was die Logistik ebenfalls kostengünstiger und nachhaltiger macht.“

Prozesse beherschen

Da LKH nun die gesamte Prozesskette übernommen hat, liegt hier ab sofort auch die Qualitätsverantwortung. „Das akzeptieren wir“, so der Viessmann-Manager, „weil LKH stets extrem transparent im Projektmanagement war, klare Kommunikation und Abläufe realisiert hat. Alle Termine wurden zuverlässig gehalten, es wurde einfach geliefert.“ Eine Rolle spielte auch, dass LKH umfassende Erfahrungen mit der Produktion von Hybridbauteilen beispielsweise für Rittal und andere Kunden hat.

Aus dem erfolgreichen ersten Projekt wurden bereits Ideen zu weiteren Optimierungsmöglichkeiten auch komplexerer Viessmann-Produkte entwickelt. Über die jeweiligen Grenzen der Teilekonstruktion, der Verfahrenstechnik Spritzgießen oder der Werkstoffauswahl hinaus gilt es, gerade in der aktuell schwierigen Situation, Potenziale entlang der gesamten Wertschöpfungskette zu erkennen und zu bündeln. „Ich sag es mal so“, fasst Anton Ewitsch die Situation zusammen: „Wir brauchen Partner, die mitdenken und uns weiterbringen.“