Industrie 4.0 umsetzen

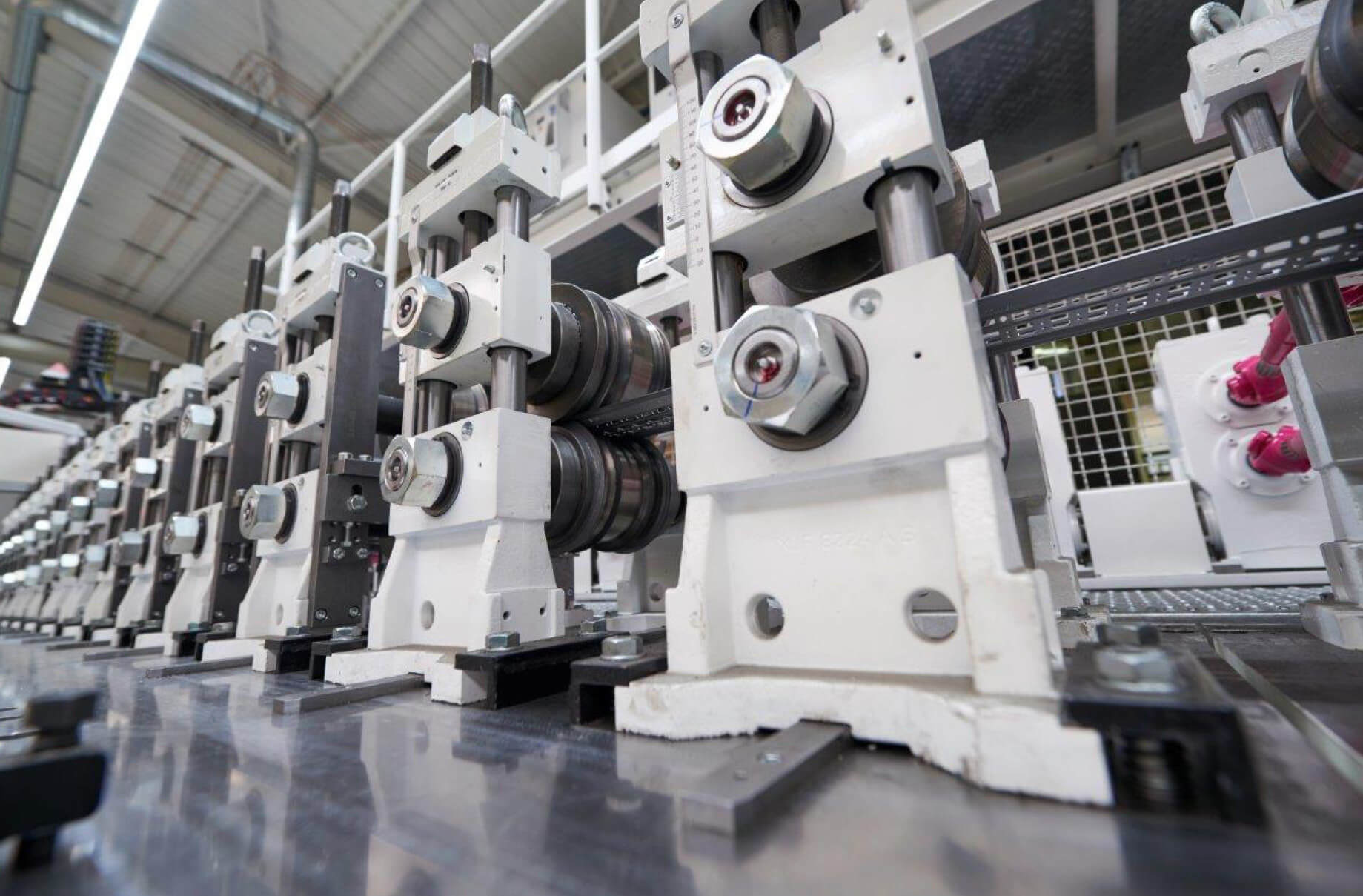

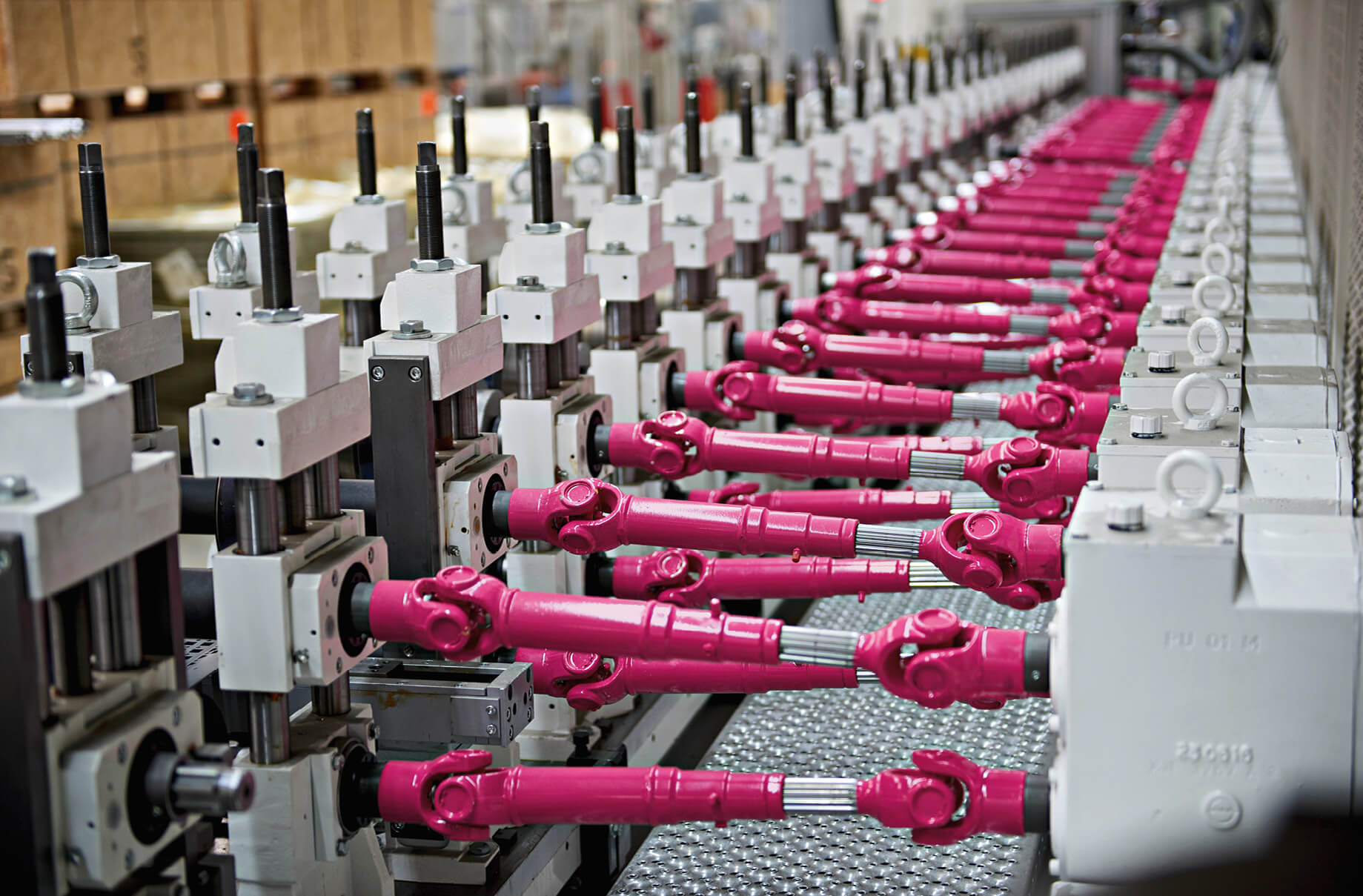

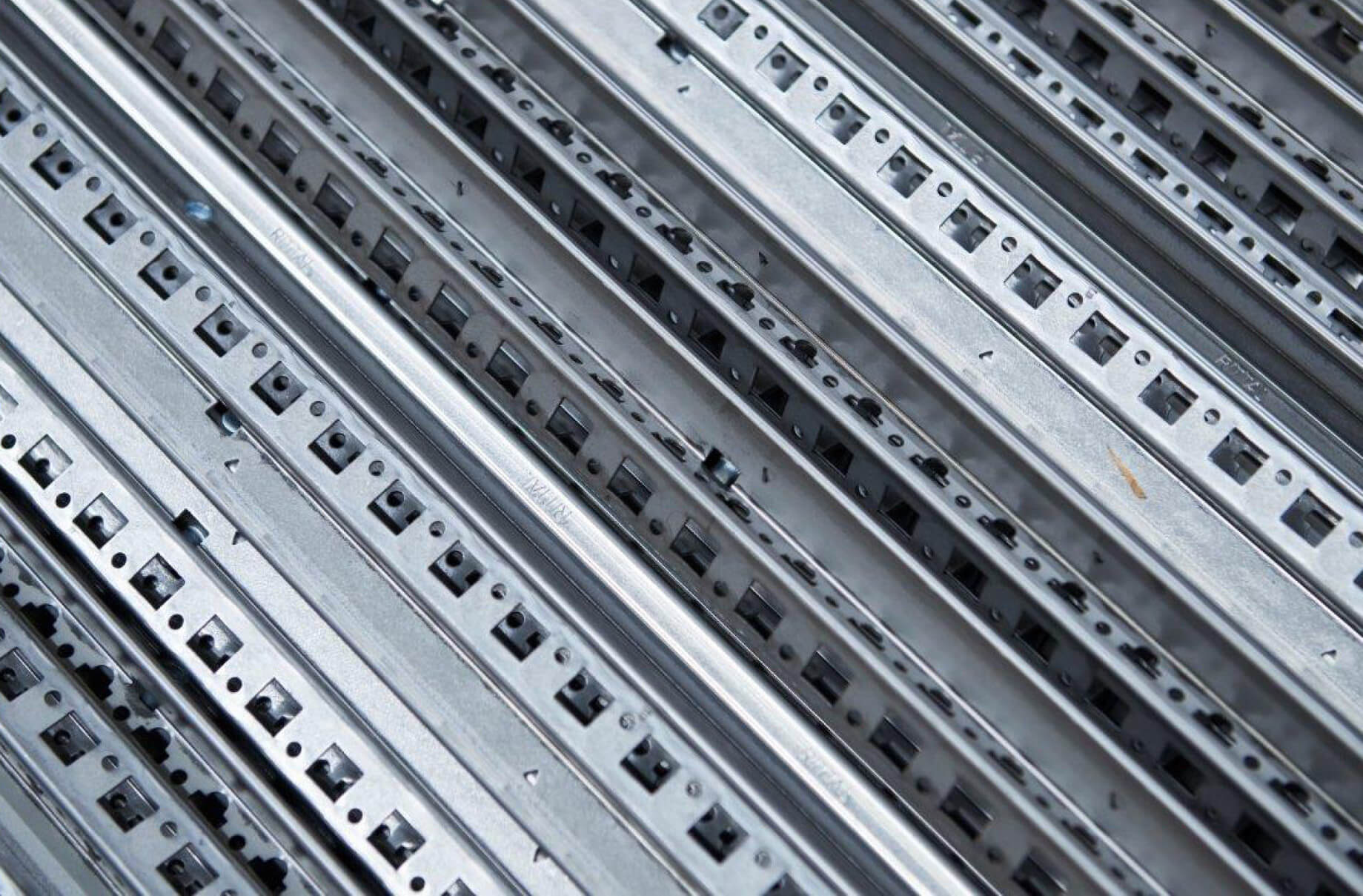

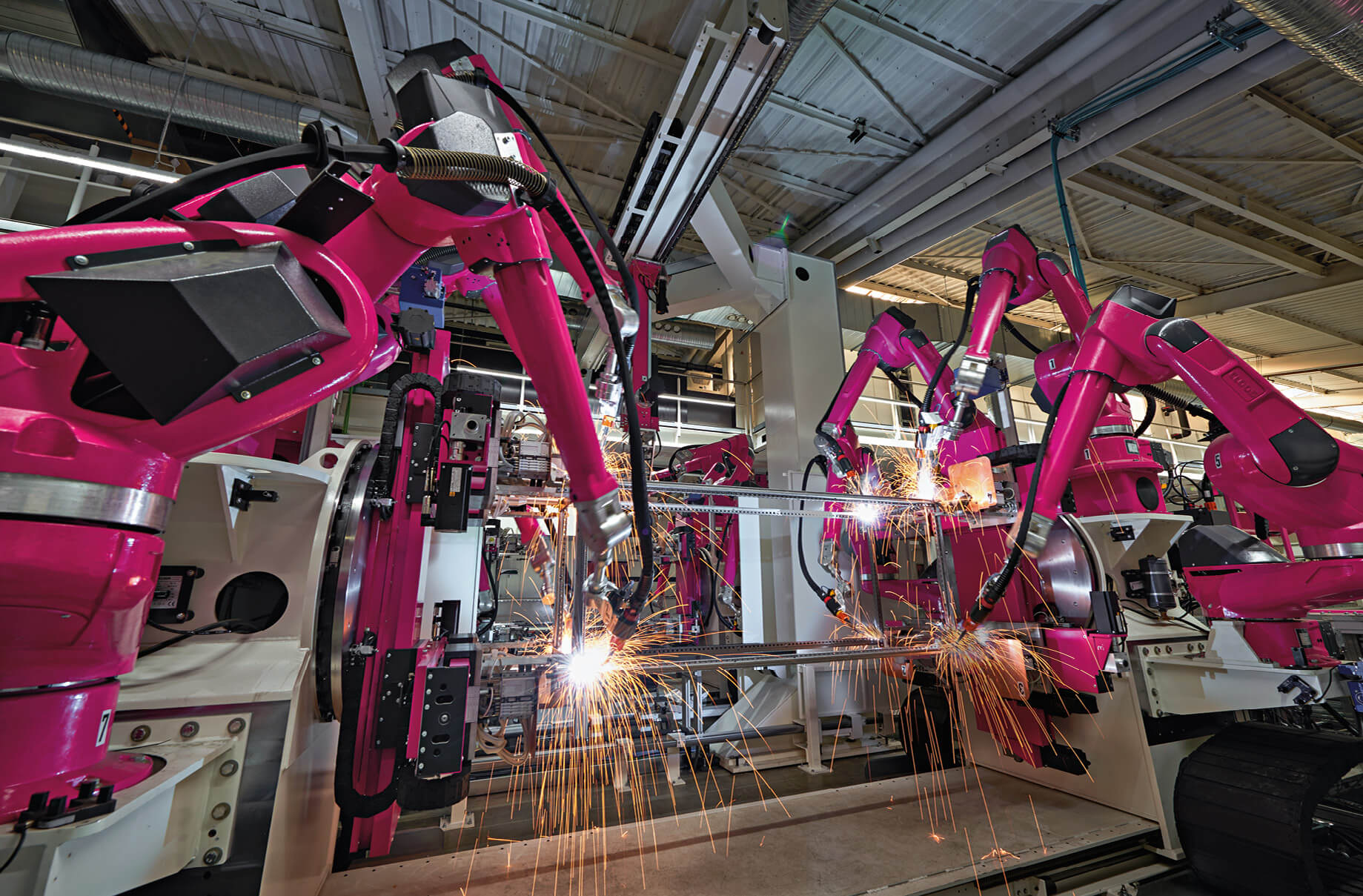

In der Rittershauser Fertigungshalle ist er mittlerweile an der Stelle angekommen, an der sich die alte und die neue Anlage treffen. Zwei Profilieranlagen erstrecken sich vor ihm in die Länge der Halle. Links die ältere, rechts die neue im Farbton Power-Pink. „Im Prinzip funktioniert die neue Anlage so ähnlich wie die alte“, erklärt Röttchen. Auch sie stanzt, rollt, biegt und formt aus den riesigen Stahlblechcoils strapazierfähige und millimetergenaue Profile für die Rittal Schaltschrankrahmen. Doch genau wie der VX25 haben auch die neuen Produktionsanlagen dazugelernt. Hunderte Sensoren überwachen den Prozess. Aufgrund der neuen Flexibilität werden zum Beispiel Nieten automatisch dem Rahmenprofil zugefügt. Danach wird dies abgelängt und für den Schweißvorgang bereitgestellt. „Und mit den Sensoren setzen wir unsere Vision von Industrie 4.0 konsequent um und machen unsere Qualitätsüberwachung noch effizienter.“

Wenn der Umbau fertig ist, soll die gesamte Fabrik nach Industrie-4.0-Leitlinien funktionieren. „Wir wollen hier eine vollautomatische, vollvernetzte Fertigung einziehen“, sagt Werkleiter Peter. Von der Bestellung des Kunden bis zum fertigen Produkt laufen dann immer mehr Prozesse vollautomatisch und lückenlos überwacht ab. Die Software im Lager erkennt, welche Teile nachbestellt werden müssen. Tausende Sensoren überprüfen jeden Produktionsschritt. „So können wir menschliche Fehlerquellen vermeiden und gleichzeitig noch mal schneller werden“, sagt Peter.

Europa in 24 Stunden

Die Hypervernetzung ist dabei schlicht die logische Antwort auf die steigende Komplexität der Produktion. In ganz Europa bietet Rittal demnächst einen 24-Stunden-Lieferservice an. Um diesem Versprechen gerecht zu werden, muss jeder Produktionsschritt in der hochkomplexen Wertschöpfungskette sitzen. Die Vision ist klar: „Wenn ein Kunde in Italien zehn VX25 bestellt, wird unser Manufacturing Execution System hier in Rittershausen vollautomatisch und ohne Datenumbrüche informiert und schmeißt dann selbstständig die Produktion an“, sagt Röttchen.

Ganz nebenbei wissen die vernetzten und intelligenten Maschinen von selbst, wann sie gewartet werden müssen und senden entsprechende Signale aus. Das funktioniert, weil im Hintergrund eine künstliche Intelligenz fortlaufend die Daten der Sensoren auswertet und damit sowohl Produktion als auch Wartung optimiert.

Die Mitarbeiter im Werk in Rittershausen sind für diese Veränderung die wichtigste Stütze. Sie lernen kontinuierlich, wie die neuen Systeme funktionieren und wie sie gesteuert werden müssen. Die entsprechenden Weiterbildungen sind auf Wochen ausgebucht. Schon jetzt gebe es mehr als 250 Anmeldungen, berichtet Werkleiter Peter. „Jeder, der sich bei uns weiterbilden will, bekommt dafür die besten Voraussetzungen“, sagt er.

Für die Kunden zahlt sich die Rittershauser Metamorphose doppelt aus: das perfektionierte Produkt und die Innovationen in der Produktion. Sekundengenau nachzuverfolgen, wo der bestellte VX25 gerade in der Produktion steckt, wird für sie bald so normal sein wie die passgenaue Qualität des Schaltschrankes. „Wir wollen hier Innovation für unsere Kunden vorantreiben“, sagt Röttchen und ergänzt: „Und dieses Ziel setzen wir konsequent und ohne Kompromisse um.“�