Text Meinolf Droege ––– Fotografie

Kaco in Neckarsulm, ein Unternehmen der Siemens-Gruppe, hat die richtigen Produkte zur rechten Zeit: Wechselrichter. Die benötigt jede Photovoltaik-Anlage, um den produzierten Gleichstrom in den Wechselstrom zu transformieren, den unsere Energienetze erfordern. Vor allem für größere, leistungsstarke Anlagen produziert Kaco seit Jahren solche effizienten, verlustarmen Systeme.

So dynamisch wie die Szene der erneuerbaren Energien ist, so dynamisch entwickelt Kaco die Technologien weiter. Dazu gehört auch, Anwenderfreundlichkeit, Produktionskosten und CO₂-Footprint zu optimieren. Im Zuge der Neuentwicklung blueplanet 125 NX3 wurde geprüft, welche Verbesserungen möglich sind. Unter anderem sollten die Gerätefüße, die auch zur Befestigung am Aufstellort dienen, von Metall-Druckguss auf Kunststoff-Spritzgießbauteile umgestellt werden. Matthias Haag, Geschäftsführer bei Kaco: „Der Wechselrichter wurde auf einer komplett neuen Plattform entwickelt. Im Laufe der Entwicklung verstärkte sich der Markttrend zu deutlich größeren PV-Anlagen, sodass wir das neue Gerät auf nun 120 Kilowatt Leistung ausgelegt haben. Die Leistungsverdopplung bedingte allerdings eine grundlegende Neukonstruktion des Gehäuses. Dabei standen auch die Standfüße aus Aluminium-Druckguss zur Diskussion.“

KLEINERER CO₂-ABDRUCK

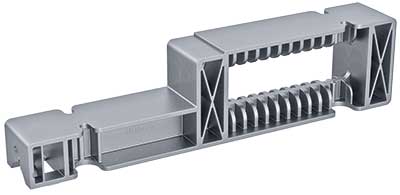

Den Fuß mit seinen hohen mechanischen Anforderungen hat LKH für verschiedene Belastungsfälle optimiert. Trotz hoher Robustheit für den industriellen Einsatz gelang es, die Wanddicken deutlich zu reduzieren und so das Gewicht zu senken. Gleichzeitig hatte LKH ein steiferes Material mit einem erhöhten Glasfaseranteil von 30 Prozent empfohlen und in der Serienanwendung umgesetzt – und zwar ein Recycling-Werkstoff. So sinken die Kosten und der CO₂-Footprint deutlich und nachhaltig. Ein weiterer Vorteil der Neukonstruktion: Die Füße fallen als montagefertige Bauteile mit vielfältigen integrierten Funktionen aus der Spritzgießmaschine und müssen nicht mehr aus jeweils mehreren Teilen montiert werden – was zusätzlich Kosten spart.

Bisher hatte Kaco nahezu ausschließlich in Metall konstruiert. Heiko Daub, Leiter Mechanical Engineering bei Kaco: „Wegen der Gerätegröße und der zu erwartenden Stückzahlen haben wir angefangen, Komponenten für den Wechselrichter überwiegend in Kunststoff zu entwickeln – schon bevor LKH ins Spiel kam. Zunächst haben wir zum Beispiel den Fuß selbst in Kunststoff designt, und LKH hat dann sehr schnell zugesagt, dass das Projekt umsetzbar ist.“ Dank entsprechender Simulationen für verschiedene Lastfälle habe LKH die Bedenken wegen der hohen mechanischen Belastungen und der Dauerhaltbarkeit ausgeräumt. Matthias Haag zum Hintergrund der verschiedenen Lastfälle: „Wir wollten mehrere Funktionen integrieren, nämlich den Fuß außerdem gleichzeitig als Handgriff und als Wandhalterung nutzen. Das macht das Handling bei der Montage viel einfacher.“ Heiko Daub erklärt den weiteren Projektverlauf: „Noch bevor LKH den Auftrag bekam, haben sie proaktiv angefangen, unseren Entwurf zu optimieren und zu rechnen. Da ging es auch um UL-Zulassungen des Kunststoffs, um Langzeitstabilität oder den Einsatz von Recyclingmaterial.“

WEITERE BAUTEILE OPTIMIERT

Mit diesem ersten Auftrag hat sich LKH nicht nur als Lieferant, sondern als Entwicklungspartner bei Kaco qualifiziert. So konnte LKH bei Bauteilen für den neuen Wechselrichter weiteres Optimierungspotenzial zum Beispiel beim Lüfterrahmen und dessen Abdeckung aufzeigen. Mit konstruktiven Maßnahmen und Füll-Simulationen konnte der Verzug der beiden Bauteile drastisch reduziert und damit der Montageprozess bei Kaco verbessert werden.

Und das ist noch nicht das Ende der Tüftelei: So ist es denkbar, dass die Abdeckung direkt bei LKH mit einer geschäumten Dichtung ausgestattet wird. Dadurch können Arbeitsschritte bei Kaco vereinfacht werden, die ein hohes Einsparpotenzial zur Folge haben.

Allen neuen Bauteilen gemeinsam ist deren Mehrwert: Neben der robusten, industrietauglichen Ausführung sind das die kostengünstige Produktion, die montagefreundliche Konstruktion mit hoher Funktionsintegration sowie eine günstige Umweltbilanz. Alle Bauteile bestehen ebenfalls aus dem Recyclingwerkstoff.

Und welches Fazit zieht Heiko Daub zur Zusammenarbeit? „Die gute, teils vorauseilende Zuarbeit mit Berechnungen und ähnlichem war ebenso entscheidend wie die gleichermaßen hohe Expertise in Werkstofffragen, der Konstruktion und der Kunststoffproduktion.“