Text Ralf Steck ––– Fotografie

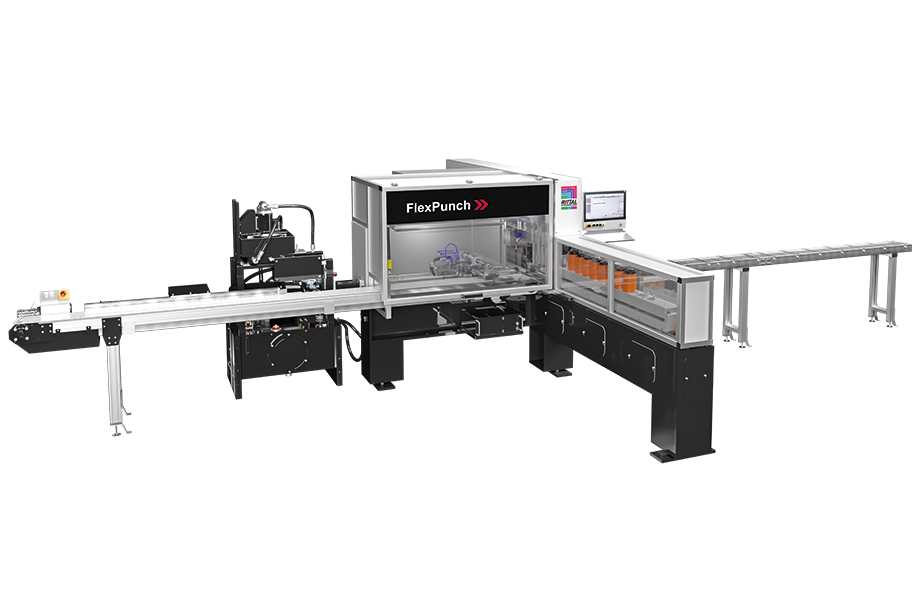

Begonnen hatte alles bei der Eröffnungsfeier des Rittal Application Centers (RAC) in Houston. Moises Abreu, der dort für die Lösungen der Kupferschienenbearbeitung zuständig ist, führte Greg Andrews durch die Ausstellung, als dieser fasziniert vor den eben gelieferten Stanzbiegemaschinen von Rittal Automation Systems stehen blieb. „Das war genau das, was ich gesucht hatte“, erinnert sich Andrews, „ich wollte die Maschinen sofort kaufen. Ich wusste, sie würden mir eine unglaubliche Geschäftsentwicklung ermöglichen!“ Abreu war im ersten Augenblick weniger begeistert davon, denn er wusste, dass die Maschinen im RAC nicht zum Verkauf gedacht sind: „Doch wir fanden schließlich eine Lösung.“

KUNDEN TESTEN APPLIKATIONEN

Die RAC sind nicht nur Showrooms für die Rittal Schaltschränke und -Fertigungsanlagen. Sie bieten Kunden – quasi einem Trainingscenter gleich – die Möglichkeit, gemeinsam mit Spezialisten von Eplan und Rittal die eigenen Anwendungsfälle zu entwickeln, zu optimieren und umzusetzen. Zudem werden die dort stehenden Anlagen für Klein- und Mittelserien genutzt. Damit können Kunden im Optimalfall ihre Prozesse entwickeln und die ersten Teile fertigen lassen, bevor sie die Maschine komplett mit einem verifizierten Prozess kaufen und im eigenen Produktionswerk in die Serienfertigung starten.

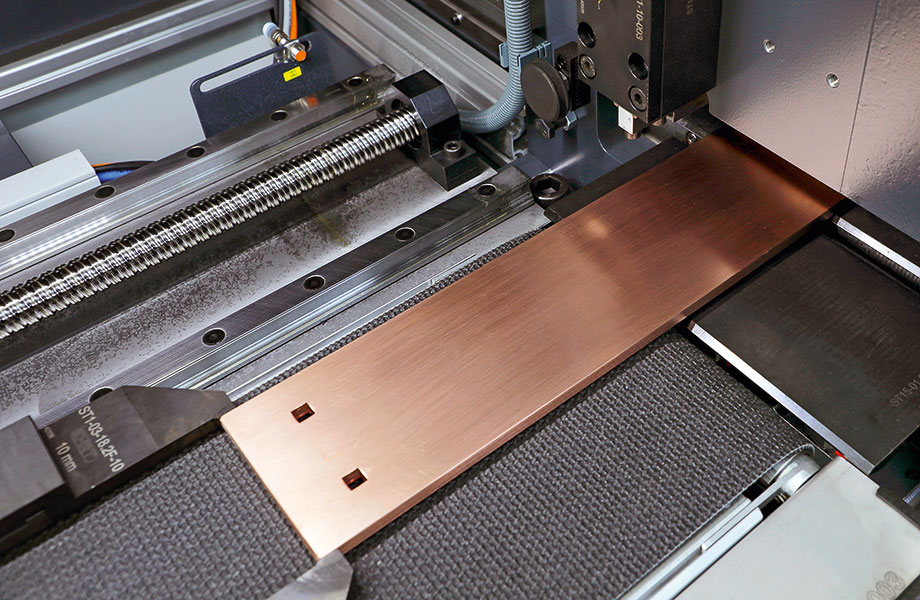

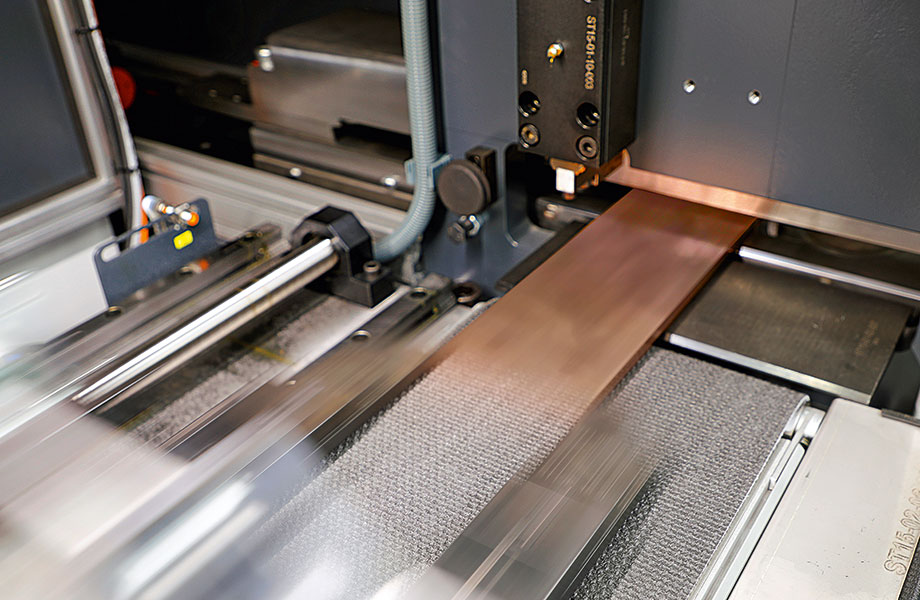

Abreu arbeitet seit August 2023 als Business Development Manager im Value Chain Team bei der Rittal North America LLC und baut dort das RAC in Houston auf. Zuvor war er bei Ehrt Maschinenbau in Rheinbreitbach, Deutschland, tätig – wo die von Andrews so begehrten Stanzbiegemaschinen entwickelt und gebaut werden. Seit 2022 gehört Ehrt zu Rittal Automation Systems. Sowohl auf den Stanzbiegemaschinen als auch den Zuführungssystemen lassen sich Stromschienen bearbeiten, um sie im Schaltschrankbau für die Übertragung hoher Ströme einzusetzen.

HEISS BEGEHRT: STROMSCHIENEN

In den USA zeigt der Markt für Stromschienen seit einigen Jahren enorme Zuwachsraten – aus guten Gründen: Zum einen sind Stromschienen für die Stromversorgung der überall entstehenden Rechenzentren gefragt. Zum anderen hat die US-Regierung 2021 mit dem 1,2 Billionen Dollar umfassenden „Infrastructure Investment and Jobs Act“ im ganzen Land einen Modernisierungsschub ausgelöst. Im Zuge dessen wird die in die Jahre gekommene Elektroinstallation vieler Unternehmen und öffentlicher Einrichtungen modernisiert. So werden anstelle dicker Kabel in Schaltschränken zukünftig Stromschienensysteme zur Verteilung großer Ströme eingesetzt, wie in Europa. Doch bisher herrscht ein Mangel an Fertigungskapazitäten in den USA, der allein bei Aluschienen schon 2019 bei etwa 2.200 Tonnen pro Jahr lag, wie Andrews schildert.

S+S Industries beschichtet die von Kunden vorgefertigten Stromschienen, zum Beispiel Kupferschienen, mit Zink. „Wir erkannten, dass die Fertigungskapazitäten für diese Stromschienen in ganz Nordamerika viel zu gering waren“, erinnert sich Andrews. Auf seinen Kundenbesuchen waren ihm schon früher die eleganten und qualitativ hochwertigen Schaltschränke von Rittal aufgefallen. Und als er von dem neuen Rittal Application Center in Houston hörte, besuchte er die Eröffnungsveranstaltung.

Andrews erinnert sich: „Als Moises mir die Lösungen von Rittal Automation Systems zeigte, wusste ich sofort, dass diese Maschinen optimal sein würden, den Stromschienenmarkt in Nordamerika aufzurollen.“ Abreu sagt: „Die Anlagen im RAC waren nicht zu verkaufen. Es dauerte etwas, bis wir die Unternehmensleitung davon überzeugen konnten.“

RUND UM DIE UHR IN BETRIEB

Am Ende fand Abreu gemeinsam mit dem Stammwerk in Deutschland und Andrews eine effiziente Lösung: Bis die neuen Maschinen aus Deutschland da sind, sollten im RAC in Houston insgesamt circa 30 Tonnen Kupfer für S+S verarbeitet werden. Die Zeit wurde genutzt, die Betriebsleiter von S+S zu schulen, die gesamte Produktion zu planen und die notwendigen Änderungen im RAC zu definieren, um den Auftrag effizient bearbeiten zu können. Abreu überwachte die Produktion, Personal wurde eingestellt, und es gelang, im RAC das gesamte Kupfer innerhalb von drei Wochen zu verarbeiten. Darüber hinaus unterstützte Rittal bei der Definition eines optimalen Materialflusses bei S+S sowie bei den Vorbereitungen für die Installation. Der Kunde erhielt schließlich eine schlüsselfertige Lösung.

Seither laufen die Maschinen von Rittal Automation Systems für S+S im 24/7-Betrieb. „Unser Ziel ist die Verarbeitung von 2.200 Tonnen Aluminium und 3.200 Tonnen Kupfer im Monat“, verdeutlicht Andrews seine Pläne.

DER UNTERSCHIED: SOFTWARE

Besonders gefallen hat ihm die Software zur Programmierung der Maschine: „Es gibt natürlich auch Stanzmaschinen aus den USA. Denen fehlt aber die Software PowerCut, die ein extrem effizientes Arbeiten erlaubt. Die gewünschten Geometrien der Stanzteile lassen sich sehr schnell importieren und dann auf dem Band anordnen. Eine Besonderheit ist die Nesting-Software PunchPRO, welche die Teile auf der Kuperschiene so anordnet, dass das Material möglichst vollständig genutzt wird. Wir sparen damit zwischen vier und fünf Prozent Rohmaterial, was bei unseren Mengen eine erhebliche Kostenersparnis bedeutet.“

Die Stromschienen ähneln sich immer wieder. PowerCut ermöglicht es, in einem Programm eine Vielzahl von Varianten zu definieren und für die Fertigung aus diesem Pool an Geometrien auszuwählen. So lassen sich viele ähnliche Bauteile effizient programmieren und verwalten. Auch dies trägt dazu bei, dass die Anlagen rund um die Uhr arbeiten und nicht auf Stanzprogramme warten müssen.

AUSGEREIFTES HANDLING

Die Stanzmaschienen bieten mit dem Gantry-System eine ausgereifte Handling-Lösung, die es ermöglicht, die Maschine mit einem Materialvorrat verschiedener Werkstoffe und Bandbreiten zu versorgen, aus dem die Stanzmaschine sich dann die passenden Rohteile automatisch selbst lädt. So ist ein nahtloses Abarbeiten verschiedener Aufträge nacheinander möglich. Andrews plant zudem weitere Automatisierungen, um die Produktion noch effizienter zu gestalten.

WEITERE MASCHINEN BESTELLT

„Wir sehen hier eine sehr gute Chance, viel Geld zu verdienen“, beschreibt Andrews seine Lage. „Der Bedarf an Stromschienen wird in den USA über die nächsten Jahre noch weiter wachsen. Wir haben die Galvanik-Kapazitäten, wir haben den direkten Kontakt zu den Rohstofflieferanten und wir können produzieren – je mehr, desto besser. Der Markt ist noch lange nicht gesättigt. Deshalb habe ich schon weitere Maschinen bestellt und lasse sie per Luftfracht nach Houston liefern – an jedem Tag, an dem wir die Nachfrage nicht befriedigen können, verlieren wir Geld!“

Abreu baut derweil das RAC weiter auf: „Wir bekommen nach und nach die ganze Palette von Maschinen aus dem Programm von Rittal Automation Systems und können unsere Kunden so umfassend beraten und unterstützen. Allerdings ist die Nachfrage nach unseren Maschinen aktuell extrem hoch und wir arbeiten mit dem Stammwerk in Deutschland zusammen, um Wege für schnellere Lieferungen anbieten zu können. Schaltschränke und Maschinen von Rittal sind in den USA heiß begehrt!“