Text Ulrich Kläsener ––– Fotografie

Als Werkleiter bei Rittal in Italien bringt Nicola Salandini die Sachlage auf einen bestechend einfachen, gemeinsamen Nenner. Gesunder Menschenverstand tut durchaus not – zu diffus ist die Gemengelage, zu aufgeladen der mediale Schlagabtausch. Klar erscheint aktuell nur: Wo Fridays for Future Radikalität als Handlungsmaxime begreift, wo sich taktierende Entscheidungsträger eher visionär positionieren und Technokraten hinter Richtlinien und Verordnungen verbergen, sollte irgendjemand noch kühlen Kopf bewahren.

So wie Nicola Salandini und seine 430 Kolleginnen und Kollegen an der Via degli Imprenditori im norditalienischen Valeggio sul Mincio. Die Belegschaft des Rittal Werkes südlich vom Gardasee beantwortet die globale Klimafrage auf ihre Art: mit industrieerprobten Lösungen, die im Hier und Jetzt 75 Prozent Energie und 75 Prozent CO2 einsparen. Denn in Valeggio sul Mincio wird mit Blue e+ schon seit 2015 die neueste Generation Kühlgeräte produziert. „Rittal hat es geschafft, mit der Blue e+ Serie eine klassische Win-win-Situation zu kreieren“, erörtert Marco Villa, CEO Rittal Italien. „Anwender profitieren sowohl unter ökonomischen als auch ökologischen Gesichtspunkten – Rittal wiederum kann als Front Runner umweltverträglicher Kühltechnologie punkten.“

ENKELTAUGLICH UND EFFIZIENT

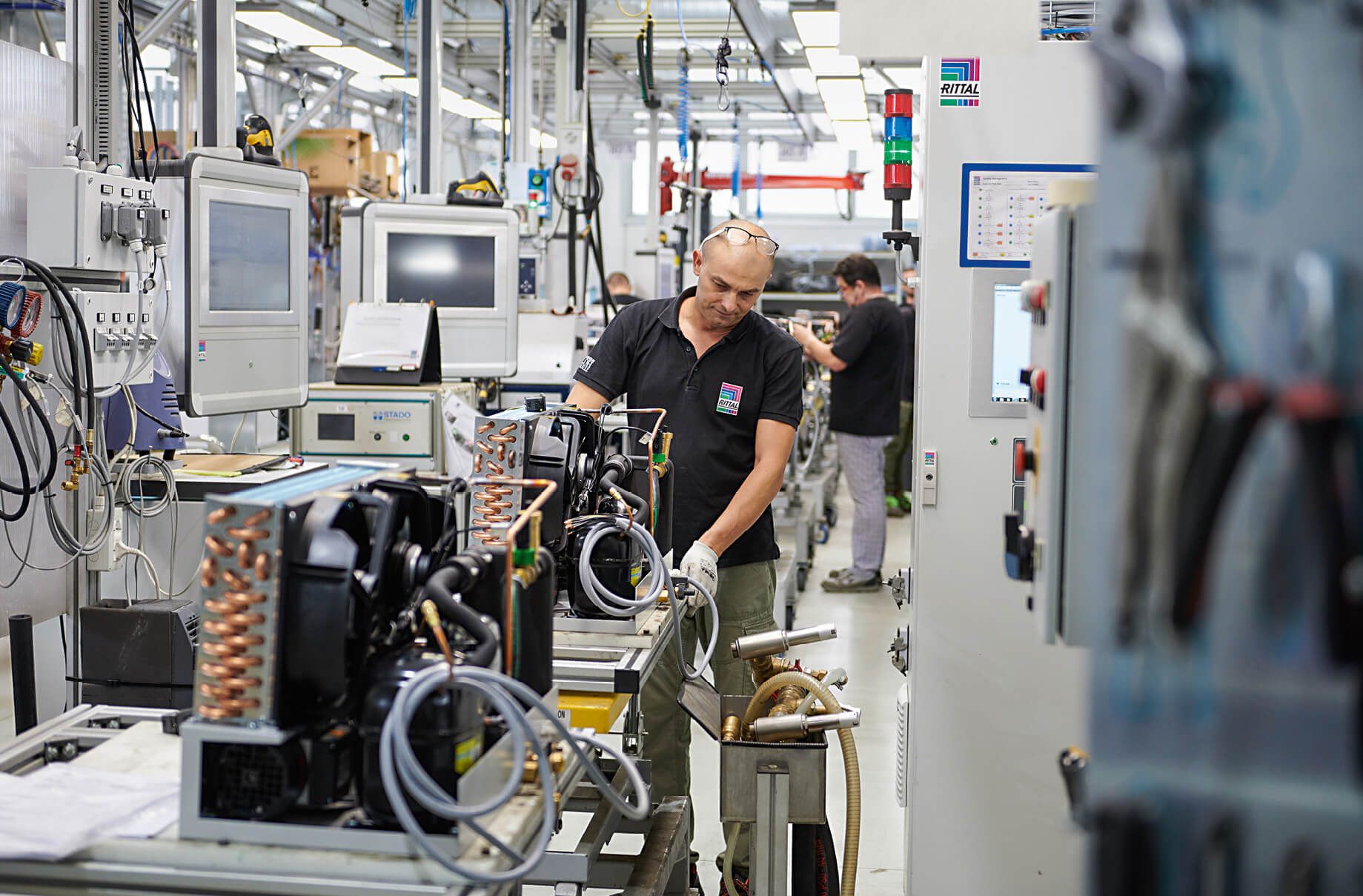

Was die viel beschworenen „unvereinbaren Positionsdifferenzen“ im Klimastreit geradezu pulverisiert, ist speziell bei den den ebenso in Vallegio sul Mincio produzierten Rittal Blue e+ Chillern (Rückkühlaggregate 1–6 kW) die DC-Inverter-Technologie. Da die Drehzahlen stufenlos regelbar sind und ein elektronisches Expansionsventil die Kälteleistung automatisch ans Lastprofil der Anwendung anpasst, wird nur so viel Leistung erbracht wie auch benötigt wird. Dass mit dem Micro-Channel-Wärmetauscher obendrein 55 Prozent weniger Kältemittel verbraucht werden, passt da gut ins Bild.

Rittal sieht sich seit Jahrzehnten rasch wirksamen Maßnahmen mehr verpflichtet als Absichtserklärungen – Marco Villa: „Vergessen wir nicht, Rittal hatte schon 1992 mit der ProOzon-Initiative als einer der ersten auf FCKW-freie Kältemittel umgestellt. Und selbst 20 Jahre alte Rittal Geräte erfüllen die neue F-Gase-Verordnung, die 2020 EUweit in Kraft tritt. So machen umweltfreundliche Produkte eben auch ökonomisch Sinn.“ Damit das im Heimatmarkt Italien auch jeder mitbekommt, erhebt der 54-jährige Manager einen einfachen Anspruch: „Ich will, dass jedes technische Büro einen Rittal Katalog auf dem Schreibtisch liegen hat.“ Die Reputation Rittals in Bella Italia sei so oder so blendend. „Rittal hat einen Ruf, der ist unbezahlbar: Wir sind ein Synonym für Qualität und Kompetenz.“

100 Prozent Umsatzwachstum seit 2003, 35 Prozent Marktanteil bei großen Schaltschränken und rund 6.000 registrierte Kunden allein in den Jahren 2017 und 2018 sprechen eine deutliche Sprache. Gutes noch besser machen, soll das neue Lieferversprechen ab dem ersten Quartal 2020. „Egal, ob zwei oder 50 Produkte: Bei Bestellungen bis 14 Uhr liefern wir garantiert am nächsten Tag.“ Bis 100 Kilometer südlich von Rom.

6

Lkw mit energieeffizienten Produkten verlassen das Werk täglich, um das Rittal Zentrallager in Haiger anzusteuern. Nahezu täglich wird auch das Rittal Lager in Roncello bei Mailand beliefert.

212.000

umweltverträgliche Kühltechnologieprodukte verließen das Werk im Jahr 2018. Seit 2011 hat sich die Produktion verdreifacht, pro Tag werden 900 Einheiten montiert.

430

Mitarbeiter beschäftigt Rittal im Werk Valeggio sul Mincio, darunter 265 in der Produktion.

500

Standardausführungen und 2.000 Varianten verzeichnet das Produktportfolio – neben der neuen Kühlgerätegeneration Blue e+ auch Rückkühleinheiten, Chiller, Wärmetauscher und Thermoelectric Cooler.

MARATHON RICHTUNG INDUSTRIE 4.0

Nördlich der Kapitale macht Marco Villa die eigentlichen Boomregionen Italiens aus: Lombardei, Emilia-Romagna, Venetien und Toskana beispielsweise. Hier verlangt der Steuerungs- und Schaltanlagenbau nach perfekten Schaltschränken und effizienten Kühllösungen für den industriellen Einsatz im Maschinen- und Anlagenbau, in den Segmenten Öl und Gas oder in Food-and- Beverage-Applikationen. Stichwort Industrie und Zukunft. Industrie-4.0-Tauglichkeit wird nicht nur propagiert, sondern im Rittal Werk in Valeggio sul Mincio sehr konkret installiert. „Nehmen wir die Blue e+ Chiller“, erläutert Nicola Salandini. „Mit den intelligenten Schnittstellen ist die Grundvoraussetzung – die Möglichkeit zur IT-gestützten Vernetzung mit anderen Maschinen – bereits gegeben. Integrierte Überwachungssensorik als Voraussetzung für Predictive Maintenance entspricht ebenfalls dem Anforderungsprofil.“

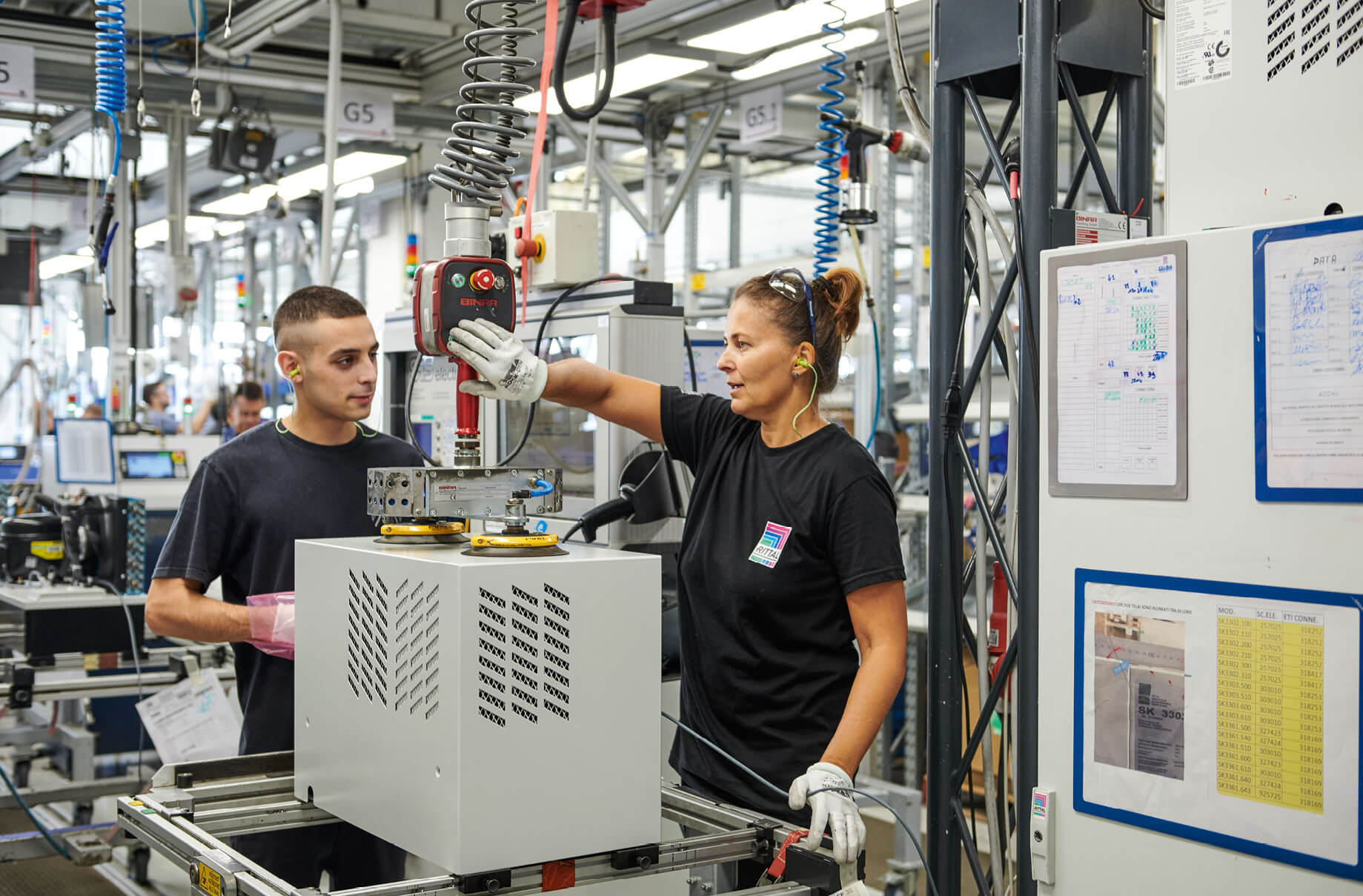

Wie Industrie 4.0 Stück für Stück in die eigene Fertigungspraxis implementiert wird, lässt sich im Werk Valeggio sul Mincio bereits seit 2011 an allen Ecken und Enden nachvollziehen. Da sind das heute gängige Pick-2-Light-System im Lager, die führerlosen Transportsysteme in der Produktion, die vollautomatische Qualitätsprüfung mit sechs Teststationen oder die halbautomatische Verpackung der Kühlgeräte noch das Geringste. Zunächst ging es um den Faktor Mensch. „Wir stellten die Mentalität Richtung Lean-Prozesse um“, so Salandini. „Ein Marathon, aber heute haben wir bereits ein Maximum an Transparenz erreicht und setzen voll auf standardisierte Abläufe.“ Nicola Salandini muss es wissen. Er kennt das Werk mutmaßlich besser als seine eigene Westentasche. Seit 1993 an Bord, war der 47-Jährige Master of Business Administration anfangs in der Produktion, dann in der Konstruktion tätig, übernahm die Verantwortung für das Technical Department, wurde 2011 Operational Manager, 2014 schließlich Werksleiter.

WENN MASCHINEN MENSCHEN BEDIENEN

Die Einbindung ins international agierende Rittal Netzwerk fasziniert ihn nach wie vor: „Nahezu jeder Handgriff in der Montage wird im engen Austausch mit dem Fachbereich Manufacturing Engineering im Rittal Headquarter in Herborn festgelegt.“ Hier fiel auch die Entscheidung, ein modulares Produktionssystem einzuführen, um bei neuen Serien ebenso neue Montagelinien schnell einrichten zu können. „Bewährt hat sich sicher auch die teilautonome Gruppenarbeit“, so Salandini. „Definierte Teams begleiten die Kühlgeräte von Montagebeginn bis zu ihrer Fertigstellung.“ Die Übergabe halb fertiger Geräte – auch der Verantwortung – an andere Kollegen ist damit passé.

Zwischenbilanz: Tatsächlich verdreifachte sich die Produktionskapazität in den letzten acht Jahren. Wahrer Werkstolz macht sich bei Nicola Salandini angesichts der stringenten Digitalisierung in der Produktion breit. „Wir bauen bei der Montage der Blue e+ Geräte einephysische und digitale Produktionslinie parallel auf.“ Konkret werden die Kolleginnen und Kollegen über große Touchdisplays bei der Montage angeleitet. Zum Einsatz kommt hier zum Beispiel mit Eplan Smart Wiring eine Softwarelösung der Rittal Schwestergesellschaft Eplan. Sie visualisiert die Verdrahtung inklusive aller Verlegewege und Montageschritte. Sobald eine Verbindung korrekt verdrahtet ist, wird sie nach dem Ampelprinzip auf Grün gesetzt. Die digitale Darstellung in Eplan Smart Wiring referenziert dabei übrigens auf das 3D-Layout des virtuellen Modells in Eplan Pro Panel (Engineering-Software zur 3D-Konstruktion von Steuerungsschränken, Schaltanlagen, Stromverteilersystemen), was fortwährende Soll-Ist-Vergleiche ermöglicht. Im Jahr 2019 kommt damit zum Tragen, was Industrie-4.0-Vordenkern immer schon vorschwebte: Bedienten die Menschen früher die Maschine, kehrt sich das Verhältnis um. Die Maschine bedient den Menschen.

NEARLY ZERO ENERGY BUILDING

Datendurchgängigkeit für die Kollaboration von Menschen, physischen Komponenten und der IT – parallele Bearbeitungsszenarien – hochautomatisierte Prozesse – die Verfügbarkeit digitaler Zwillinge in jeder Produktionsphase: Angesichts der Basiszutaten jeder Industrie-4.0-Rezeptur leuchtet der enge Schulterschluss von Rittal und Eplan im Werk Valeggio sul Mincio zügig ein. Gleiches gilt für die Entscheidung, die neue Italienzentrale in Pioltello bei Mailand gemeinsam zu beziehen. Auf einer Fläche von 4.800 Quadratmetern bietet der Standort seit Januar 2019 den über 100 Mitarbeitern Platz für Bürofläche, Showroom, technisches Training sowie interaktive Demonstrationen von Rittal Konfigurationen und Eplan Planungssoftware.

Schön zu wissen: Das Gebäude wurde nach den Kriterien des Nearly Zero Energy Building konzipiert. Für niedrigen Energieverbrauch und ausgeprägte Nachhaltigkeit sorgen eine 23,4-Kilowatt-peak-Fotovoltaikanlage, eine automatisierte Einstrahlungskontrolle im Innenbereich und die externe Sonnenschutzanlage. Marco Villa: „Umweltbewusstsein beginnt immer im eigenen Haus.“ Weltuntergangsapologeten bietet er übrigens schon aus grundsätzlichen Erwägungen die Stirn: „Ich habe drei Kinder, da ist Optimismus alternativlos.“