Text Alexandra Lachner ––– Fotografie

Eigentlich war 2021 ein gutes Jahr für Elektrotechnik Janssen. Am Container-Terminal Burchardkai im Hamburger Hafen stand die nächste Ausbaustufe eines Großprojekts an: Steuerungsanlagen für zwölf neue Stapelkräne inklusive Anbindung an die land- und wasserseitige Abfertigung. Dazu kamen große, parallel zu bearbeitende Schaltanlagenprojekte für die lokale Industrie. Eine Situation, von der jedes Unternehmen träumt – wenn genug Mitarbeitende da sind, um die Projekte zu stemmen.

Doch wie vielerorts ist auch im niedersächsischen Nordenham der Fachkräftemangel zu spüren. Christian Diekmann, seit 2014 bei ETJ an Bord und seit 2021 Betriebsleiter, erklärt: „Wir haben in dieser Phase gesehen, dass wir einen signifikanten Engpass haben und gegensteuern müssen, um am Markt erfolgreich zu bleiben. Dass der größte Zeitfresser die manuelle Drahtkonfektionierung war, wurde schnell klar.“

VON EINEM, DER KÄMPFT

Also ging Diekmann auf die Suche nach einer Lösung und stieß dabei auf das Wire Terminal WT C von Rittal, einen Drahtkonfektionierungsvollautomaten. Mit der Eplan Engineering-Software hatte man bei ETJ bereits seit über 20 Jahren Erfahrung, und das Gesamtkonzept hinter dem WT C überzeugte Diekmann sofort: „Der Drahtkonfektionierungsautomat bot alles, was wir brauchten. Zudem decken Rittal und Eplan mit dieser Lösung alle Schnittstellen ab, sodass wir keine Konverter zwischenschalten müssen – das ist sehr durchdacht.“

Trotz aller Vorteile stand damit für ETJ allerdings auch die größte Investition der Firmengeschichte im Raum. Diekmann startete die Überzeugungsarbeit, sowohl im Management als auch im Team. „Eine solche Umstellung greift tief in die Prozesse ein, da müssen alle an einem Strang ziehen“, so der Betriebsleiter. Es wurden Videos gezeigt, Muster begutachtet und Argumente geliefert: „Wir haben unseren langjährigen Mitarbeitern erläutert, dass die Verdrahtung als Tätigkeit bleibt, sie aber von der zeitaufwändigen Konfektionierung der Drähte entlastet werden – also zum Beispiel die Kunststoffschiebehülsen als Beschriftung nicht mehr anbringen müssen. Das ist ein Job, den niemand gerne erledigt.“

WERTVOLLE ERKENNTNISSE

Schließlich wurde der Entschluss gefasst, und ETJ erhielt 2023 als einer der ersten Kunden von Rittal das neue WT C 10. Nach der Einführung durch einen Servicemonteur von Rittal waren im Pilotprojekt alle Beteiligten gefragt, um die Prozesse neu aufzusetzen und technische Probleme zu lösen. „Wir haben uns durchgekämpft, und ein paar Monate mussten alle mit Überstunden klarkommen. Unterwegs haben wir aber jede Menge gelernt – und jetzt will niemand mehr zurück.“

Durch diesen Entwicklungsprozess wurde nämlich auch deutlich, was bislang suboptimal lief. Klar wurde etwa, dass bisher durch die Pflege verschiedener Datenmodelle hohe Effizienzverluste entstanden waren. Als Voraussetzung für eine erfolgreiche Automatisierung wurde deshalb ein Standard-Datenmodell entwickelt, das sich seither für alle Projekte nutzen lässt und zusätzliche Effizienz bringt. Auch wurden klare Abläufe zwischen Konstruktion und Produktion etabliert, wodurch die Zusammenarbeit noch besser läuft und das Team zusammengewachsen ist.

SCHNELLER UND IN TOP-QUALITÄT

Die Vorzüge der vollautomatisierten Drahtkonfektionierung haben sich innerhalb kürzester Zeit im Alltag von Nordenham manifestiert. „Je nach Projekt sparen wir 30 bis 70 Prozent der Zeit ein, die für die Drahtkonfektionierung bislang benötigt wurde“, erklärt Diekmann. Zudem seien nun Tonnen weniger Papier im Umlauf, denn für die manuelle Drahtkonfektionierung musste früher immer alles ausgedruckt werden.

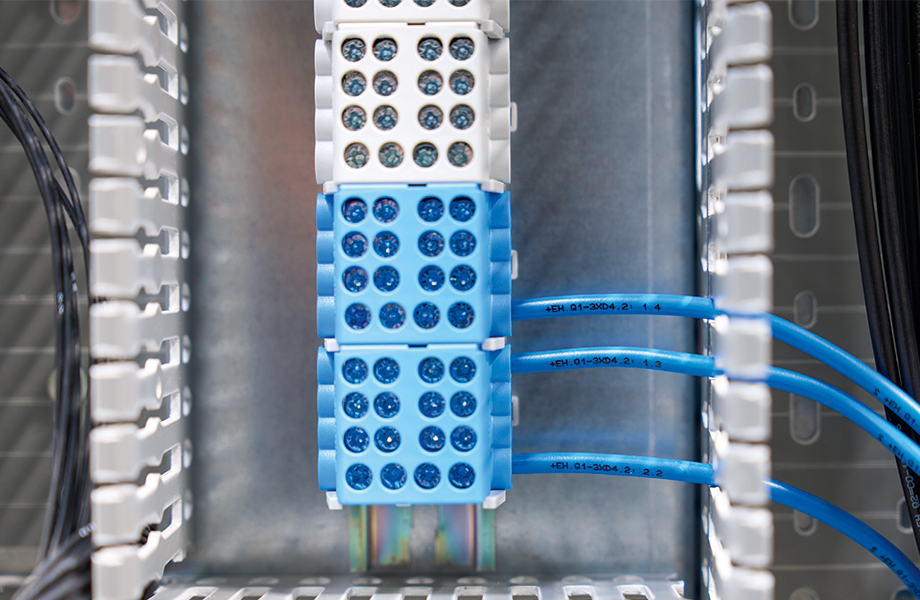

Auch in der Qualität – ein Alleinstellungsmerkmal von ETJ – gelang nochmals ein großer Schritt nach vorn. Im Kern geht es dabei um die Berührungssicherheit, wenn sich zum Beispiel dank des WT C nun auch die Federzugtechnik mit Aderendhülsen ausstatten lässt und es auch in diesem Bereich keine herausstehenden Litzen mehr gibt. „Die hohe Qualität in Kombination mit der schnellen Umsetzung ist ein großer Erfolgstreiber für unser Unternehmen. Auf diesem Level ist das nur mit Digitalisierung und Automatisierung möglich“, so Diekmann.

VOLLE BÜCHER BIS 2028

Ab 2002 baute ETJ in Hamburg-Altenwerder die Anlagentechnik für die ersten vollautomatischen Stapelkräne der Welt – heute ist das Unternehmen dabei, das größte zusammenhängende Stapelkranbauprojekt Europas in Rotterdam zu realisieren. Es umfasst 62 Stapelkräne und einen Bahnkran, der zum Beladen von Zügen eingesetzt wird. Die Umfassung läuft, wie üblich, in Kooperation mit ABB Cranes (Schweden) und Künz (Österreich), so Diekmann: „Von 2013 bis 2017 haben wir bereits 54 Stapelkräne und zwei Bahnkräne für das Terminal Maasvlakte II installiert. Jetzt geht es weiter, wobei wir durch unsere neuen Prozesse alle zwei bis drei Wochen die Anlagencontainer inklusive Ausbau mit VX25 Anreih-Schranksystemen von Rittal für zwei Kräne ausliefern – bis 2028.“

Auch ansonsten läuft es gut bei ETJ. Das Unternehmen macht schon einmal einen Schulterblick für Projekte, bei denen man Geschäftspartnern aus langer Verbundenheit heraus kompetente Unterstützung gewährt. Die Sparte Industrieprodukte für lokale Unternehmen wird die Auslastung des WT C weiter erhöhen, wobei künftig größere Chargen im Fokus stehen werden. Diekmann ist zufrieden: „Die Investition hat sich definitiv gelohnt und hilft uns dabei, erfolgreich in die Zukunft zu gehen.“