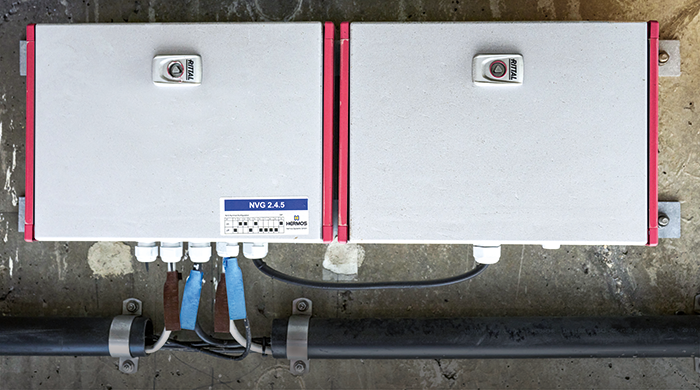

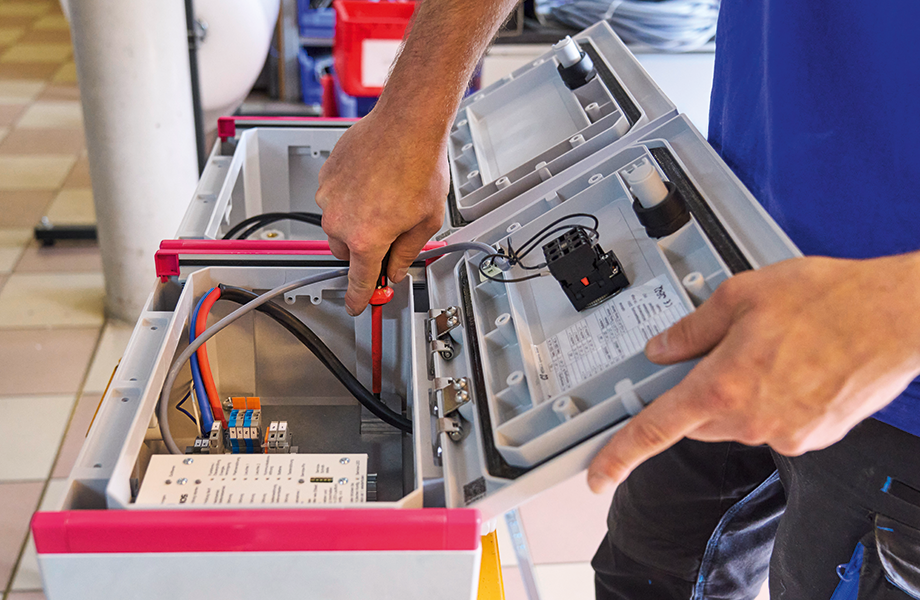

Gerade zogen beim Blick aus dem Zugfenster noch malerische Landschaften vorbei, da wird es mit einem Schlag dunkel. Ein Tunnel. Ganz so finster, wie es den Insassen vorkommt, ist es dort allerdings dann doch nicht – dank der HERMOS Systems GmbH. Die ist für große Teile der Tunnelsicherheitsbeleuchtung der Deutschen Bahn zuständig. „In den Tunneln der Deutschen Bahn sind inzwischen circa 25.000 Gehäuse von uns verbaut“, erklärt Veit Demel, Geschäftsführer der HERMOS Systems GmbH, die Dimension der Aufgabe. „Je zwei davon bilden ein Notlicht-Versorgungsgerät.“ In den Tunnel sind batteriegepufferte Notlichtversorgungsgeräte eingebaut, die je zwei Tunnelsicherheitsleuchten (TSB) oder zwei Abschnitte Handlauf mit integrierter TSB (HiT) von je 16 m bzw. 25 m versorgen. Im einen Gehäuse ist die Batterie untergebracht, im anderen die Elektronik, über welche die Versorgungsgeräte ständig überwacht und gesteuert werden. Bis zu sechs dieser Notlicht-Versorgungsgeräte sind über einen Tunnelstromverteiler an ein Stammkabel angeschlossen. Für diese und weitere Verteiler nutzt HERMOS die Rittal Gehäuse der AX Serie. „Für uns gibt es zwei wichtige Anforderungen an die Gehäuse“, erläutert HERMOS-Prokurist und Projektleiter Robert Berndt: „Zum einen müssen sie robust sein und für die vom Kunden vorgegebenen Vorschriften zertifiziert. Zum anderen müssen sie über viele Jahre verfügbar sein, denn jede Änderung an unseren Produkten – beispielsweise ein neues Gehäusemodell – zieht eine aufwendige und langwierige Neuzertifizierung und Betriebserprobung durch die Deutsche Bahn nach sich.“

Das Magazin der Friedhelm Loh Group

Das Magazin der Friedhelm Loh Group