Text Cathrin Hesseler ––– Fotografie

Der Bau von Maschinen ist ein komplexes Werk. Dabei entstehen hochtechnisierte Gebilde, die immer mehr können und möglichst automatisiert fertigen sollen. Und der Wettbewerb ist hart. Maschinenbauer sind deshalb stets auf der Suche nach Möglichkeiten, ihre Effizienz zu steigern. Die Phase des Engineerings zu verkürzen und Maschinen damit insgesamt schneller ans Produzieren zu kriegen, ist ein Ansatz. Den verfolgt GEA – gemeinsam mit Eplan und Rittal sowie seinem Partner Rockwell Automation.

GEA konstruiert smarte Zentrifuge

GEA, seines Zeichens Maschinenbauer und langjähriger Eplan Kunde, sucht explizit Komplettlösungen, die die verschiedenen Engineering-Disziplinen miteinander in Einklang bringen. Das Unternehmen verkauft weltweit Maschinen und Anlagen. Kunden kommen etwa aus der Nahrungsmittel-, Getränke- oder Pharmaindustrie. Zu GEA-Produkten zählen dabei auch sogenannte Separatoren. Das sind vertikal angeordnete Zentrifugen, die zum Einsatz kommen, um Flüssigkeiten zu trennen und zu klären. So auch der GEA „plug & win i Separator“. Dieser wurde für Craft-Brauereien und Apfelweinproduzenten mit dem Ziel entwickelt, mehr aus jeder Charge zu gewinnen.

Ebenjener wurde nun „datendurchgängig konstruiert“. Heißt, Daten aus der Schaltschrank-Konstruktion werden für weitere Schritte und unterschiedliche Gewerke zur Verfügung gestellt – und zwar durch Nutzung von Eplan als übergreifender Software und entsprechender Plattform. Dabei wurden auch Rockwell-Lösungen integriert, da sie den Separator steuern. Zum Schutz dieser Komponenten kam ein branchenspezifisches Schaltschrank-System von Rittal zum Einsatz. Ergebnis: ein durchgängiger Datenfluss vom Engineering über die Fertigung bis hin zu Wartung und Betrieb.

Eine solch „ganzheitliche“ Vorgehensweise erleichtert die Auswahl passender Hardware. Ein Beispiel: Rittal etwa stellt über das Eplan Data Portal aussagekräftige Daten seiner verschiedenen Schaltschranklösungen bereit. Durch den in das Data Portal integrierten Produktkonfigurator Rittal RiPanel ist schon zu Beginn der Planungen sichergestellt, dass ein zu den Umgebungsbedingungen passender Schrank gefunden wird, der die vorgesehenen Komponenten aufnehmen kann. Die enge Verbin- dung von Soft- und Hardware sorgt dafür, dass Qualitätsansprüche eingehalten werden: Bei der Auswahl über das Data Portal und Rittal RiPanel werden für das Engineering relevante Daten der Rittal Schaltschränke direkt bereitgestellt. Damit ist garantiert, dass die Lösung passt.

Dieses Prinzip gilt gleichermaßen auch für andere Partner und weitere Komponenten. „Der digitale Zwilling des Maschinen-Schaltschranks mit detaillierten Komponentendaten ist einer der wichtigsten Faktoren des Projekts“, erklärt Simon Budde, Head of Partner Management bei Eplan. „Das umfasst auch die Komponenten, die unser Partner Rockwell Automation beigesteuert hat.“

Gemeinsame Softwareumgebung bringt Vorteile

Eben das ist der Vorteil eines Eplan Projekts: Die Lösung ermöglicht es, dass beteiligte Gewerke und verschiedene Unternehmen in der gleichen Softwareumgebung arbeiten und alle entsprechenden Daten an einer Stelle zur Verfügung stehen. Das hilft in der Konstruktion, bei der Fertigung von Schaltschrank oder Maschine und später im Betrieb. Denn aktuelle Dokumentationen sind leicht zu finden, Änderungen werden gleich digital abgebildet. Bei der Verwendung von Rittal Schaltschränken können Kunden die digitale Schaltplantasche ePocket freischalten – hier kann etwa die im Engineering mit Eplan erstellte Maschinendokumentation des Plug & Win-i-Separator digital abgelegt werden. ePocket ist stets auf dem aktuellen Stand und kann von überall direkt aufgerufen werden. Das eröffnet weitere Möglichkeiten, wie die digitale Dokumentation von Änderungen via Project Viewer (ehemals Eplan eView) inklusive Red- und Greenlining in Projekten. Damit kann einfach nachvollzogen werden, wo etwas geändert worden ist und warum. Mit anderen Worten: In ePocket stehen Informationen zum Schaltschrank gebündelt zur Verfügung – und gehen auch nicht verloren.

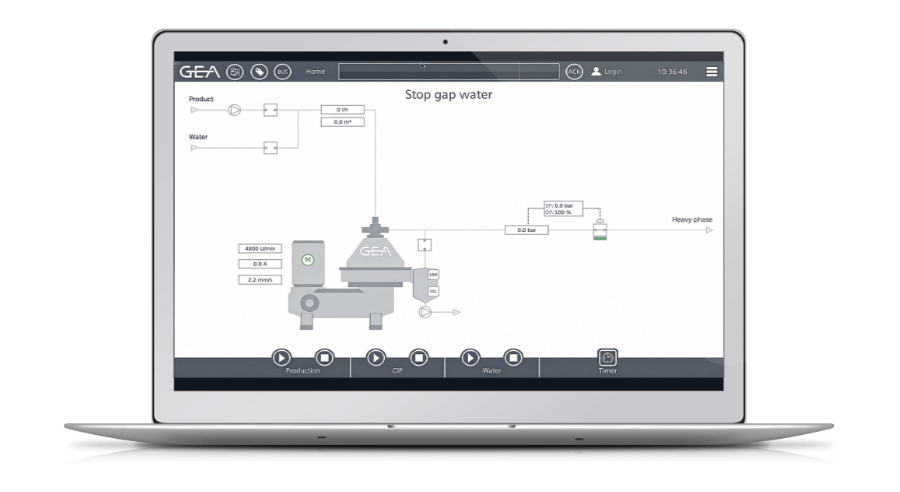

Diese Idee des Gesamtüberblicks hilft immens – zum Beispiel auch dann, wenn es irgendwo in Maschinen nicht rund läuft. Angenommen, ein Motor fällt aus. Oft beginnt nun die hektische Suche nach benötigten Informationen. Wo sitzen die Komponenten, die für die Stromversorgung und Steuerung des Motors zuständig sind? Im Eplan Projekt sind diese Informationen leicht zu finden, weil hier das Zusammenspiel der Maschinenfunktionen abgebildet ist; Informationen aus dem Rohrleitungs- und Instrumenten-Fließschema etwa sind in Eplan Preplanning visualisiert, dem Tool für die technische Vorplanung. Dort kann der Motor einfach gefunden und zur entsprechenden Stelle im Stromlaufplan navigiert werden.

Besagter Motor der Zentrifuge ist über ein Kabel mit einem Antrieb verbunden. Es handelt sich dabei um einen Power-Flex 753-Antrieb von Rockwell Automation, eine Steuerung für Anwendungen von bis zu 400 PS und 270 kW. Dieser ist eine von mehr als 30.000 Komponenten von Rockwell Automation, die im Eplan Data Portal zur Verfügung stehen und einfach per „Drag & Drop“ in die Automatisierungsdokumentation in Eplan übernommen werden können. Ersatz für das im Antriebsstrang defekte Bauteil ist auf Basis der hinterlegten Informationen schnell und einfach organisiert.

Datenaustausch via Automation ML (AML)

Die Durchgängigkeit, die das Eplan Projekt bietet, bringt weitere Vorteile mit sich, denn Daten können automatisiert und disziplinübergreifend ausgetauscht werden. In die Programmierumgebung „Studio 5000“ von Rockwell Automation etwa gelangen sie über eine AML-Schnittstelle. Die Daten zur Programmierung von speicherprogrammierbaren Steuerungen müssen also nicht länger eigens eingegeben werden. Vielmehr können Programmierer dank der Schnittstelle die vorhandenen Daten aus dem Eplan Projekt nutzen.