Text Birgit Hagelschuer ––– Fotografie

Maschinenbauer stehen in einem Spannungsfeld: Die Bedürfnisse von Kunden nach individuellen Maschinen und Anlagen in Losgröße 1 steigen. Die Zeit bis zur Auslieferung ist knapp. Weitere Herausforderung: Der Wettbewerb mit Niedriglohnländern wird größer, der Fachkräftemangel ebenfalls. Effizienz ist also das Gebot der Stunde.

Das gilt für die Planung der Maschine, das gilt für den Schaltschrank, das gilt nicht zuletzt auch für die Verbindung von Maschine und Schaltschrank. Und gerade hier gibt es offensichtlich Handlungsbedarf. Denn Kabel sind heute ein deutlicher Kostenfaktor. Sind diese zu kurz, zu lang oder gar falsch geplant, steigen die Aufwände. Nun ist die gängige Arbeitsweise im Maschinenbau bisher „Trial & Error“ und das Risiko für Fehler dementsprechend groß. Wird ein Kabel „auf Augenmaß“ geplant, kann es schon mal knifflig werden.

Ist es beispielsweise zu lang, wird es klassisch in Schlaufen unter dem Schaltschrank oder der Maschine verstaut bzw. „versteckt“. Die daraus resultierenden Biegeradien und EMV-Vorgaben zur elektromagnetischen Verträglichkeit werden häufig nicht berücksichtigt. Störsignale können Fehlfunktionen und lange Inbetriebnahmen nach sich ziehen – diese sind nicht nur schwer zu lokalisieren, sie sind auch extrem zeit- und kostenaufwendig.

EINFACHER MIT DIGITALEM ZWILLING

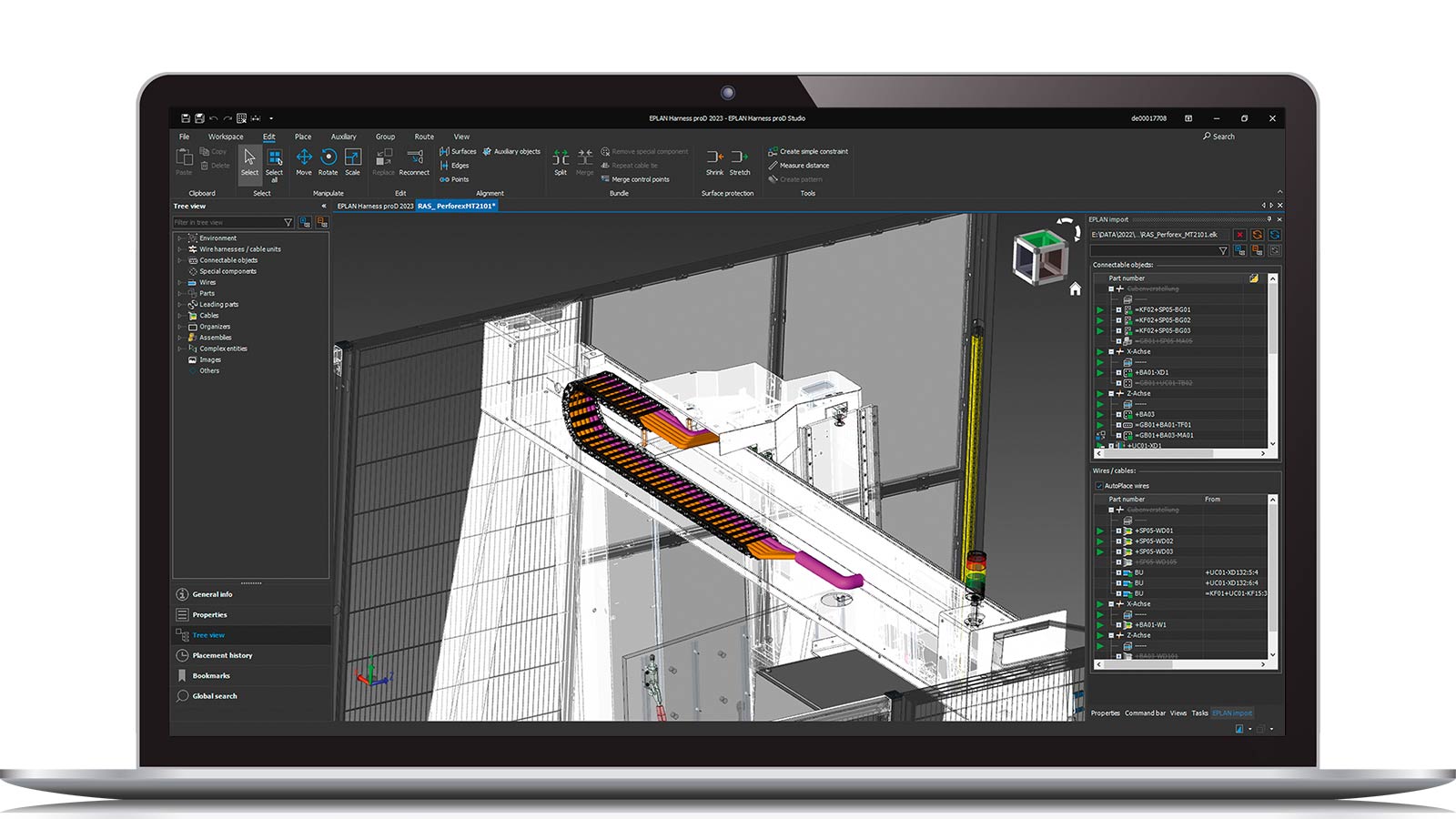

Wäre es nicht besser, von vornherein die exakten Kabellängen zu kennen? Gerade mit Blick auf den Einsatz von fertig konfektionierten Kabeln für eine schnelle und fehlerfreie Montage mittels „Plug&Play“, die heutzutage Standard sind? Stimmt, doch dafür braucht es passende Tools und Daten – idealerweise basierend auf einem digitalen Zwilling. Genau dieser Zwilling lässt sich jetzt mit der 3D-Software Eplan Harness proD erstellen und dient als Grundlage für die Maschinenverkabelung. Der Prozess für die Kabelplanung ist dabei denkbar einfach. Der Konstrukteur plant in Eplan Electric P8 die benötigten Kabel im Schaltplan und definiert sozusagen „nebenbei“ gleich die benötigten Artikel für die Verkabelung innerhalb der Maschine.

FEHLER? AUSGESCHLOSSEN!

Der Elektrokonstrukteur verknüpft einfach das Eplan Projekt und den 3D-Schaltschrankaufbau in Eplan Harness proD. Hier lässt sich auch die 3D-Geometrie der Maschine bzw. Anlage importieren. Mit den Informationen aus Eplan werden die Betriebsmittel in der 3D-Umgebung positioniert, und der Konstrukteur erhält einen digitalen Zwilling der gesamten Verkabelung. So rücken die Welten Elektrotechnik und Mechanik zusammen: Alle arbeiten auf einheitlicher Datenbasis und doch flexibel in der jeweils eigenen Arbeitsumgebung.

Was bei der klassischen Arbeitsweise erst der physische Prototyp offenbart, wird mit diesem integrativen Prozess viel früher sichtbar. Änderungen, beispielsweise bei Erstellung eines Prototyps, können mit wenigen Mausklicks am PC erledigt werden. Das reale Pendant in der Fertigung bzw. Werkstatt wird nicht mehr benötigt.