75%

Schon heute sind bei Flachstahlprodukten Emissionsreduktionen von bis zu 75 Prozent möglich

Rund um die Welt arbeiten Teams in der Friedhelm Loh Group daran, Produkte und Werkstandorte immer nachhaltiger zu machen und auch Kunden zu unterstützen. Wir zeigen, was die Unternehmensgruppe auf den Weg gebracht hat und was noch geplant ist. Und wir lassen Menschen zu nachhaltigen Technologien zu Wort kommen.

Text Daniel Giebel ––– Fotografie

Schon heute sind bei Flachstahlprodukten Emissionsreduktionen von bis zu 75 Prozent möglich

Stahlo ist ein kompetenter Partner bei der Beschaffung von Green Steel.

Kerstin Hirsch,

Anwendungsberaterin, Stahlo

LKH treibt technische Innovationen voran, um den Einsatz von CO₂-reduziertem Kunststoff zu fördern. So setzt das Unternehmen zunehmend Recyclingmaterial sowie Bio-Kunststoffe ein, deren CO₂-Fußabdruck um 85 Prozent geringer ist als bei herkömmlichen Kunststoffen. 2024 sollen durch weitere Materialumstellungen insgesamt rund 1.300 Tonnen CO₂ eingespart werden.

„Green Steel“ ist gefragt. Mit dem modernen Standort in Gera ist Stahlo einer der Vorreiter in diesem Bereich. Das Unternehmen ist kompetenter Partner für die Beschaffung von CO₂-reduziertem Stahl, hat seine Organisation und Prozesse konsequent auf CO₂-Reduktion ausgerichtet und betreibt eines der modernsten, energieeffizientesten Stahlservice-Center.

Die Energiewende braucht Infrastruktur – dabei helfen Eplan und die Rittal Business Unit Energy & Power Solutions mit industriellen Lösungen zur effizienten Planung und dem schnellen Ausbau der Energienetze oder bei E-Mobilität und Energiespeicher. Rittal Kühlgeräte sorgen zudem für Energieeinsparungen von bis zu 90 Prozent.

Isabel Tartler,

Nachhaltigkeitsmanagement, Friedhelm Loh Group

Das LKH Werk in Heiligenroth bezieht zu 100 Prozent Strom aus Wasserkraft.

Ob Blech, Aluminium oder Edelstahl – Metall ist wertvoll. Mit verschiedenen Maßnahmen sorgt die Friedhelm Loh Group dafür, dass sie weniger davon verschrotten muss. Indem die Unternehmen etwa die Materialnutzung optimieren, angeliefertes Material besser vor Beschädigung schützen, Abfallbleche wiederverwenden oder Alternativen zu zerstörenden Prüfmethoden nutzen. So konnte alleine in Deutschland die Menge an Metallschrott in diesem Jahr um mehr als 1.800 Tonnen gesenkt werden.

Wiederverwenden statt wegschmeissen: Bei Rittal im Werk Haiger arbeitet ein Team gemeinsam mit einem Folienhersteller an einem Wertstoffkreislauf für Folienreste. Aktuell werden davon täglich bis zu 90 Kilogramm entsorgt. Zukünftig sollen die beim Folienhersteller für die Produktion neuer Folien genutzt werden. Auch in anderen Bereichen arbeiten wir daran, Abfall zu vermeiden und zum Beispiel die Entlackungsmengen an den Lackieranlagen zu senken.

Unser Ziel bis 2030: Die CO₂- Emissionen im Vergleich zum Jahr 2019 um 60 Prozent zu senken.

Beim Energieverbrauch schauen die Unternehmen der Friedhelm Loh Group nicht nur auf ihre Gebäude, sondern auch auf ihre Werksprozesse. Zwei Beispiele: Beim Rittal Werk in Haiger wird eine Lackieranlage auf die Reinigung und Entfettung der Werkstücke bei niedrigerer Temperatur umgestellt. Dort kommt in Kürze ein neuer Pulverlack zur Anwendung, der bei geringerer Temperatur trocknet. Die Ergebnisse sind so hochwertig wie immer, der Energieverbrauch ist deutlich geringer. Noch mehr Energie spart man dort ab dem kommenden Jahr durch ein neues Steuersystem für die Druckluftkompressoren ein. Es sorgt dafür, dass die Kompressoren nicht mit hoher Leistung laufen, wenn diese nicht gebraucht wird. Diese Konzepte werden bereits auf hiesige und internationale Werke übertragen.

Felix Müller,

Energiemanager, Friedhelm Loh Group

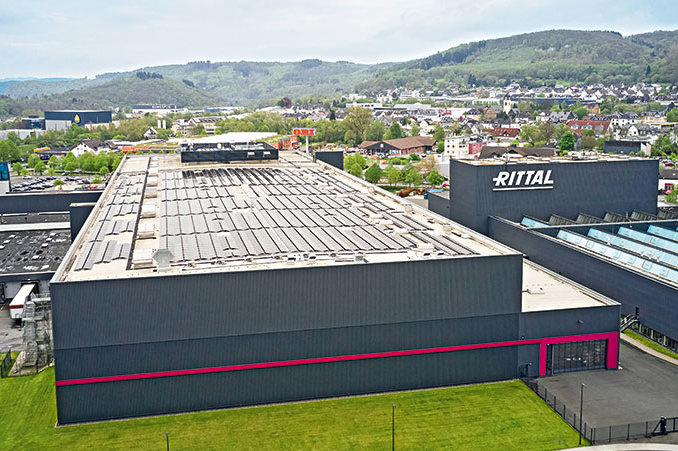

Nach und nach werden alle Werkstandorte auf die Nutzung von grünen Strom umgestellt, wie im Rittal Werk in Haiger.

Da es Grenzen für den Ausbau von Photovoltaik gibt – weil zum Beispiel Flächen eingeschränkt sind –, spielt der Zukauf von grünem Strom ebenfalls eine wichtige Rolle. Das macht die Friedhelm Loh Group deutschland- und teilweise schon weltweit. Zum Beispiel bezieht das LKH Werk Heiligenroth zu 100 Prozent Strom aus Wasserkraft, und in Indien liefert ein dortiger Solarpark seit 2017 zwei Drittel unseres Strombedarfs. Bis 2030 sollen alle internationalen Werkstandorte auf Grünstrom umgestellt sein.

Bis 2030 sollen alle Werkstandorte weltweit auf Grünstrom umgestellt sein.

An Standorten in Deutschland, Italien und Österreich liefern eigene PV-Anlagen bereits Solarstrom. Weitere Anlagen gehen in diesem Jahr bei Rittal China und im Rittal Global Distribution Center in Haiger in Betrieb. Sie werden insgesamt rund 2,8 Megawatt liefern und den Eigenstromanteil beim Gesamtverbrauch fast verdoppeln. Was bei der Erzeugung von Solarstrom noch möglich ist, werden Teams in den kommenden Jahren analysieren und umsetzen.