Text Ulrich Kläsener ––– Fotografie

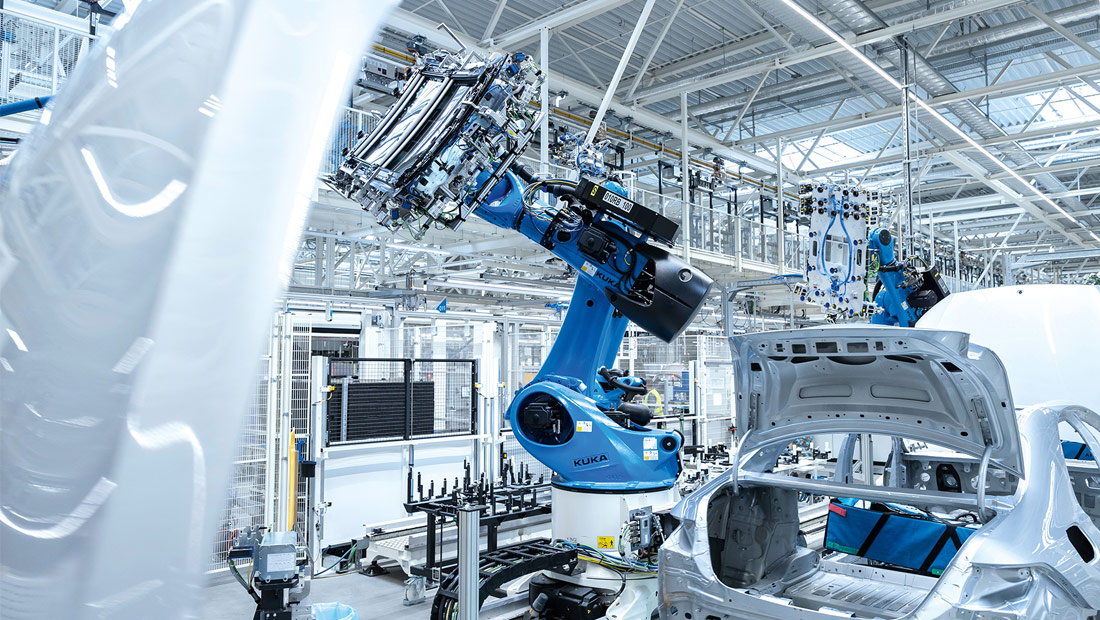

Mittendrin statt nur dabei“ sieht eigentlich anders aus. Wie akkurat neben der Fabrikhalle eingeparkt sehen sie aus, die beiden Energiespeicher. Eigentlich kein dickes Ding, prangte da nicht auf der Kopfseite in fetten Lettern: Mercedes-Benz Energy Storage. Und wo Energie draufsteht, ist auch Energie drin: 1.400 kWh beträgt die Gesamtkapazität des stationären Energiespeichers, der über ein Gleichstromnetz mit grünem Strom aus der hauseigenen Photovoltaikanlage gespeist wird. Genau genommen übernehmen die Akkufunktion Second-Life-Batterien. Die Plug-in-Hybrid- Batterien haben vorher in Elektro-Testfahrzeugen von Mercedes-Benz ihren Dienst verrichtet und speichern in ihrem zweiten Lebenszyklus für angenommen zehn weitere Jahre überschüssige Solarenergie zwischen.

FASZINIERENDE WIRKLICHKEIT

Photovoltaikanlage, Gleichstromnetz und Batteriespeicher: Was früher als reiner „Showcase“ oder „Leuchtturmprojekt“ ins Schaufenster gelangt wäre, deckt im Hier und Jetzt bis zu 30 Prozent des Strombedarfs in der Produktion mit selbst erzeugter Solarenergie. Die PV-Anlage selbst bringt es auf dem Dach des Produktionswerkes bei 12.000 Modulen auf etwa 5.000 MWh Stromerzeugung im Jahr. Ziel ist es, die Energie in Gebäudetechnik, Intralogistik und Produktionstechnik direkt und effizient selbst zu verbrauchen. Was an Energie temporär gepuffert werden soll, wandert in den Mercedes-Benz Energy Batteriespeicher.

DIE ENTSCHEIDENDEN BAUSTEINE

Michael Scholl, Key-Account-Manager Automotive International bei Rittal, erklärt, wofür die Energie zwischengespeichert wird: „Energiespeicher sind ein Schlüsselelement für Energieflexibilität – nicht nur im Smart Home, sondern auch in der Industrie. Sie sind die technische Grundlage, um Energieverbrauch zeitlich zu verschieben, Lastspitzen abzufangen und die Notstromversorgung im Bedarfsfall sicherzustellen. Mittelfristig werden intelligente Fabriken mit Energiespeichern zu netzdienlichen Teilnehmern und leisten einen Beitrag zur Stabilisierung unseres europäischen Energieversorgungssystems.“ Was sich wie eigentlich alles im Bereich der erneuerbaren Energien so unschlagbar einfach und schlüssig anhört, ist bei seiner Realisierung allerdings knochenharte Entwicklungsarbeit: „Wir von Rittal liefern für die Energiespeicher-Integration auch entscheidende Bausteine wie Forschung und Entwicklung, Planung und Projektierung“, so Michael Scholl. Das ist insofern relevant, als gerade bei Energiespeicherlösungen von den Batterien über die Energieverteilung und die Klimatisierung bis hin zur Steuerung und Überwachung der gesamten Anlage viele Komponenten intelligent und effizient zusammenarbeiten müssen.

Tatsächlich war Rittal schon vor der Beauftragung der beiden Energiespeichersysteme für Mercedes-Benz Energy in den Jahren 2018 und 2019 Entwicklungspartner eines hochkarätig besetzten Entwicklungskonsortiums am Mercedes-Benz Standort Sindelfingen.

Grundidee: ein effizientes Gleichstromnetz zur Versorgung der Produktionsanlagen mit grünem Strom, der teilweise wieder zurückgewonnen und zwischengespeichert wird. „Fakt ist doch“, so Michael Scholl, „dass jetzt im Feld realisierte Smart DC Grid- und Energiespeicher- Anwendungen wie bei Mercedes-Benz zu Gamechangern werden. Da Nachhaltigkeit und Wirtschaftlichkeit inzwischen Hand in Hand gehen, können wir feststellen, dass die Wirtschaft willens und in der Lage ist, den Umstieg von fossiler zu regenerativer Energie aktiv zu treiben.“

BLICK IN DEN BATTERIESPEICHER

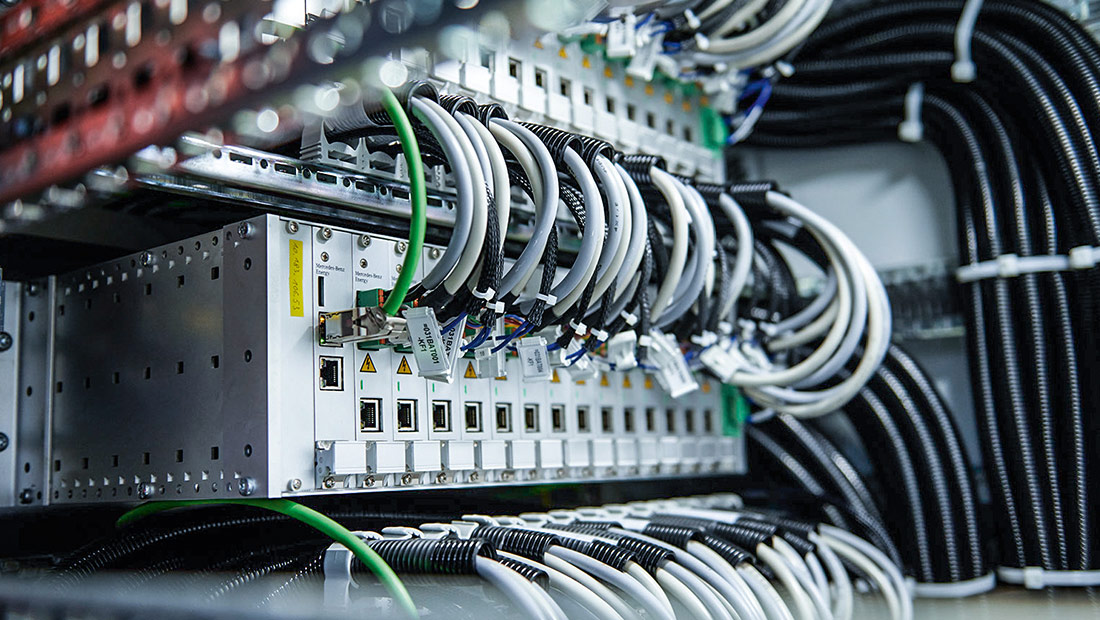

Welche Komponenten Rittal als Systemlieferant im Detail in den vormontierten Energiespeicher bei Mercedes- Benz verbaute, läuft unter dem Label „Betriebsgeheimnis“. Dass Energiespeichersysteme dieser Klasse neben einer klimafesten Einhausung aus Stahl Racksysteme mit Schwerlastböden zur sicheren Batterieaufnahme, Doppelböden für problemlose Kabelverlegung, robuste Stromverteilung und intelligente, hier komplett auf Gleichstrom basierende Klimatisierung benötigen, ist fast selbsterklärend.

Wer hier allerdings eine klassische Steckdose sucht, wird nicht fündig. Wofür auch? Die gesamte Leistungselektronik befindet sich im Nachbar-Container. Die Leistungsdaten des Batteriespeichers können zukünftig zudem wie selbstverständlich in der Cloud gespeichert werden, um im digitalen Ökosystem „MO360“ – einer Familie von Softwareapplikationen, die mit Schnittstellen und einheitlicher Benutzeroberfläche verbunden sind – verarbeitet zu werden. Das System integriert Informationen aus den wichtigsten Produktionsprozessen und IT-Systemen der weltweiten Werke von Mercedes-Benz.

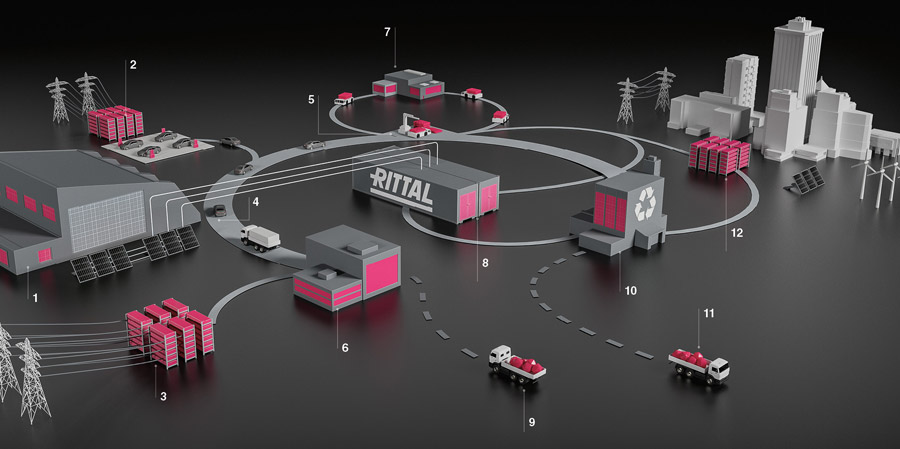

Produktlebenszyklus einer Batterie

Vielfachnutzung trifft Null-Abfall-Konzept: Um die Entkopplung von Wachstum und Ressourcenverbrauch beim Management der Batterien zu realisieren, kommt echte Kreislaufwirtschaft zur Anwendung. Integraler Bestandteil ist die Second-Life-Nutzung der Akkus im Energiespeicher zur Zwischenspeicherung von grünem Strom.