Text Hans Robert Koch ––– Fotografie

Schon der erste Blick in die mehr als 9.000 m² große Fertigungshalle lässt erahnen: Vieles ist hier anders, als man es sonst von industriellen Fertigungsbetrieben gewohnt ist. Es ist hell, sauber und leise – ideale Arbeitsbedingungen für rund 140 Beschäftigte. Schnell wird auch klar: Hier gibt es nicht nur Platz für viele, sehr viele Schaltschränke. Hier wird auch ganz groß gedacht. Hier hat die Zukunft schon begonnen. Der Einsatz neuester datengetriebener Automatisierungssysteme zeigt: Bei Engineering Specialists sind Innovatoren und Visionäre am Werk, die aus ihrem Steuerungs- und Schaltanlagenbau heute schon das Maximum rausholen wollen – und permanent weiterdenken.

„Ich bin sehr visionär und sehe die Chancen, Dinge viel besser zu machen. So helfen wir unseren Kunden bei ihren Automatisierungsprozessen, dass sie effizienter werden“, sagt John Miller, Vice President von Engineering Specialists. Und er ergänzt: „Doch als ich vor Jahren unseren eigenen Steuerungsbau sah, erkannte ich, dass wir bei uns selbst keinen guten Job machten.“ Diese Erkenntnis brachte die Transformation in Gang.

PRÄZISION MIT GESCHWINDIGKEIT

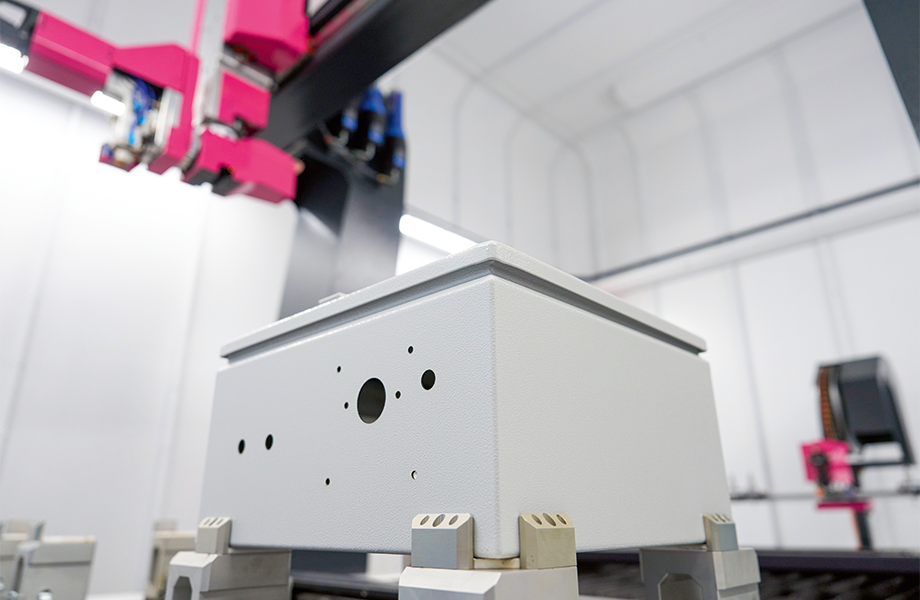

Obwohl die erste CNC-Maschine für die Bearbeitung großer Schaltschränke das umständliche, manuelle und laute Bearbeiten mit Stichsägen ablöste, stiegen die Anforderungen weiter. Mit dem Einzug in die neue Fertigungshalle vor drei Jahren und steigender Kundenzahl innerhalb kürzester Zeit gab es plötzlich Kapazitätsprobleme: „Bei der mehrseitigen Bearbeitung von Gehäusen und höheren Stückzahlen konnten wir schlicht nicht mehr mithalten. Die Vorlaufzeit war einfach zu lang“, so der Firmenchef. Um den „Bottleneck“ zu lösen, bewertete Rittal die Fertigung und unterstützte bei der Inbetriebnahme des Lasercenters Perforex LC.

Durch fortlaufende Beratung und Einsatz der neuen Lösung konnten Gehäuse jetzt erstmals schnell und in einem einzigen Arbeitsgang von fünf Seiten bearbeitet werden. Bemerkbar macht sich dieser Vorteil besonders bei Edelstahl-Gehäusen, die das Unternehmen an viele Kunden aus der Food & Beverage-Branche in Wisconsin liefert. „Das Tempo ist mit dem LC viel schneller als mit einer vertikalen CNC, und wir haben nicht all die Rückstände und Grate zur Nachbearbeitung“, sagt John Miller. Zudem erfordern viele Projekte ganz präzise quadratische Ausschnitte in den Gehäusen für den Einsatz kleiner Steckverbinder. Was vorher manuell gebohrt und umständlich nachgefeilt werden musste, erledigt der Laser jetzt in höchster Präzision und Geschwindigkeit. „In nur zehn Minuten ist ein ganzes Gehäuse mit dem Laser bearbeitet – und das von mehreren Seiten.“

KONSISTENZ BEI VERDRAHTUNG

Dann realisierte John Miller ein weiteres Problem – den Verdrahtungsprozess: „Ich fragte mich, wie wir hier Konsistenz reinbekommen. Wir haben einen OEM, für den wir jeden Monat eine Schaltanlage bauen. Doch mit zwei unterschiedlichen Mitarbeitern verdrahten wir auf unterschiedliche Weise. Ich wollte hier Professionalisierung.“ Zudem wollte er die enorme Menge an Drahtabfällen reduzieren und den Prozess durch vorkonfektionierte und bedruckte Drähte beschleunigen. Ein Beratungstermin mit ROI-Berechnung im Rittal Application Center in Houston half bei der Entscheidung für den Drahtkonfektionier-Automaten Wire Terminal WT C von Rittal, der nun seit 2024 am Start ist.

SWITCH AUF EPLAN

Einer technischen Bewertung durch Eplan folgte, dass auch bei der Software etwas Neues passieren musste. Für eine automatische Drahtkonfektionierung brauchte es – so Miller – im Engineering „einen harten Switch“ auf Eplan. Jüngere Ingenieure im Unternehmen und eine steigende Anzahl an Kunden ahnten bereits die Vorteile von Eplan gegenüber AutoCAD, das seit über 40 Jahren im Einsatz ist

„Wir sehen die Effizienz beim Engineering mit Eplan, etwa durch das Data Portal, aber auch durch die Verwendung von Eplan bei der Maschinensteuerung“, bekräftigt der Unternehmer. „Wir starten immer mehr Projekte mit Eplan und wollen die Software in der gesamten Organisation zum Einsatz bringen.“ Das Ziel für Miller ist, „mit der Eplan Plattform alle Automatisierungslösungen zu einem ganzheitlichen, erstklassigen Fertigungssystem zusammenzubringen, um maximale Effizienz im Prozess zu erzeugen.“

Darüber hinaus will Engineering Specialists bei der Verdrahtung künftig auch „Eplan Smart Wiring“ nutzen und in den Workflow integrieren. „Die Mitarbeiter werden über die Software bei der Verdrahtung über die App unterstützt, genau das Richtige zu tun. Somit brauchen wir zukünftig nicht mehr unbedingt Fachpersonal im Schaltanlagenbau, das Schaltpläne lesen kann“, sagt Miller erfreut.